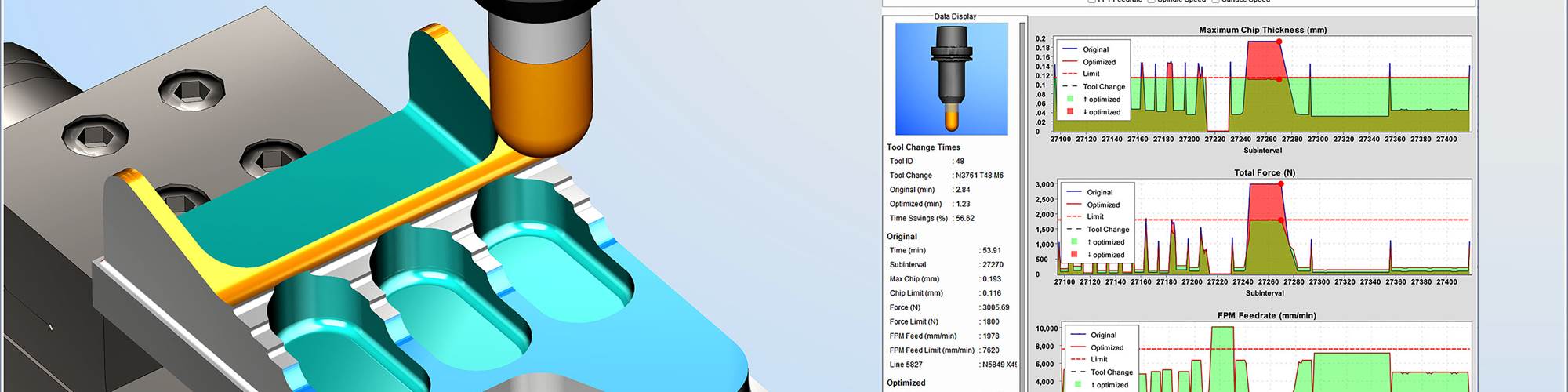

使用数字双胞胎来验证加工过程可以节省时间并降低风险,特别是对于那些在模具车间制造的高度复杂的零件。bet188娱乐城图片来源:CGTech

在所有不同的制造部门中,塑料注射模具制造是最具挑战性的。bet188娱乐城材料通常很坚韧,几何形状相当复杂,公差非常紧。成品多腔模具通常售价数万甚至数十万美元,这是非常高的风bet188娱乐城险,这就是为什么在这个领域竞争的公司需要最优秀的人才、软件、工具和机器。

没有人比在iMFLUX Inc .)这是一家总部位于俄亥俄州汉密尔顿的模具设计、制bet188娱乐城造和技术公司,也是跨国消费品巨头宝洁公司的全资子公司。经过多年的努力,该团队不仅开发了一种专有的过程控制技术,极大地提高了注射成型操作的结果,而且还建立了一个功能强大的,高度自动化的模具制造设施。bet188娱乐城

一直在追求更高的制造效率,iMFLUX最近评估了一项新技术,以提高车间的金属去除能力。这不是什么高科技自动化系统或快速更换的工件固定平台(他们已经拥有了所有这些),而是一个软件模块,据称可以将循环时间缩短50%或更多,同时提高工具寿命和零件质量。它的名字吗?力优化CGTech他是Vericut工具路径模拟、验证和优化软件的开发者。

全副武装

iMFLUX车间拥有令人印象深刻的CNC设备。该店的原型和低容量的一面是家OKK (伊利诺斯州格伦代尔高地)和Hurco (印第安纳州印第安纳波利斯)加工中心,大多数具有四轴或五轴能力。电火花部门的房子牧野(梅森,俄亥俄州)电线和下沉器,最大的z轴行程近20英寸。自动坐标测量机(cmm)和视觉系统六角(北国王大道,罗德岛)和Micro-Vu(温莎,加利福尼亚州)位于战略位置。所有设备都安排在蜂窝配置,以获得最大的效率。

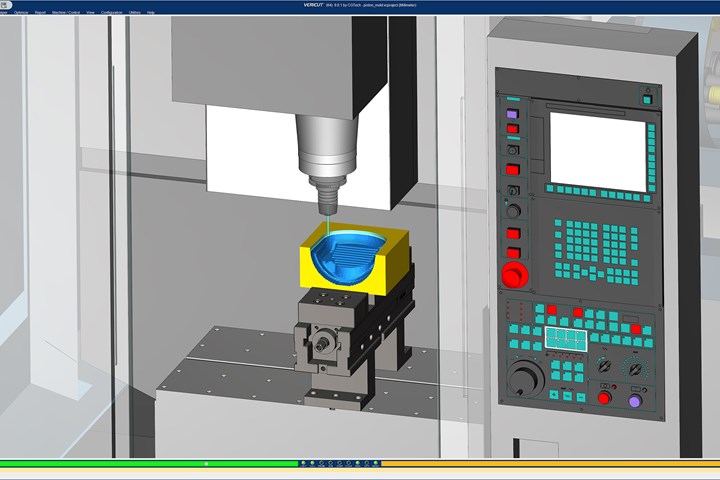

iMFLUX的制造车间是赫尔科,OKK,牧野等高端设备的数控机床的所在地。图片来源:iMFLUX。

iMFLUX生产区域的核心是它的自动化生产线,充满了20,000和30,000转的牧野V33i五轴加工中心,双洗涤站,一个自动化的三坐标测量机,并由一个埃罗瓦(伊利诺伊州阿灵顿高地)线性机器人和单元控制器。持续改进和教育负责人Erik Morgan说:“该系统携带多达700个安装在零点托盘上的工件,可以转移到任何一个工位。”“其中两个makino是纯石墨的,每年负责加工6000到7000个电极。”

自动化检测是iMFLUX熄灯加工策略的关键部分。图片来源:Erowa

bet188娱乐城然而,制模需要的不仅仅是好的设备。程序员乔纳森·爱德华兹指出了iMFLUX与其他模具制造车间的区别——它的员工。bet188娱乐城他说:“这些年来,我在很多商店工作过,这是唯一一家我看到每个机械师都有自己的电脑和全套编程软件的商店。”“Granted,我们确实可以控制什么可以编程,由谁来编程,但因为我们是一个几乎无纸化的商店,我们所有的信息都来自CAM系统,所以每个人都能访问很重要。”

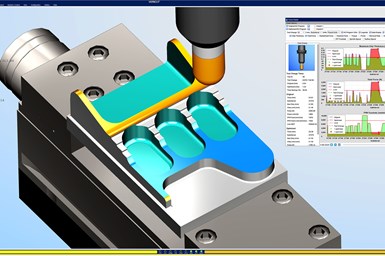

除了一种情况外,经过force优化的刀具边缘磨损量都要小得多,未经过优化的刀具路径没有出现任何削屑。

旧的就是新的

他们能接触到的另一件事是Vericut.五年前,iMFLUX投资了著名的刀具路径模拟和优化软件,但由于时间限制,该公司从宝洁公司剥离出来,随后快速发展,Vericut没有实现。高级制造工程师Gary Bare他解释说,这一切都在2020年初发生了变化,当时他和其他人一致认为,模拟应该在未来的加工工艺中发挥关键作用。他们重新评估了最初的购买决定,并再次决定支持Vericut。

CGTech的力优化使imflux的加工周期时间减少了至少17%,在某些情况下可减少45%或更多,从而产生仅1.4个月的投资回报率。图片来源:CG Tech

CGTech最近开发的Vericut是做出这一决定的重要因素之一力.这个基于物理的数控程序优化软件模块分析和优化整个数控程序操作的切割条件。该模块有望大大缩短周期时间,提高工具寿命。爱德华兹和制造业领导小组的其他成员随后做出了另一个决定——看看软件开发人员的大胆声明是否站得住脚。他们使用与公司其他活动相同的科学方法,留出必要的时间和资源对Force进行测试。

全速前进

该团队进行了9次单独的加工测试,评估每个周期时间、刀具寿命以及刀具和工件的温度。在不同的设备上进行了测试,并自始至终使用了摆线铣削和径向削屑策略Hurco,OKK牧野设备模型。值得注意的结果包括:

在一次硬铣削操作中,机械师指出,Force优化提供了“我在我们店里听到的声音最好的粗切”。图片来源:iMFLUX。

- 当加工热处理到48 Rc的420不锈钢工件时,Force将循环时间从7:51减少到4:55,提高了37%。机械师用“棒极了”这个词来形容原力的工具路径。

- 在另一件相同材料的工件上,周期时间减少了两个多小时,单件多件订单为公司节省了1366美元。

- 一些相对简单的刀具路径或大量钻孔的零件节省了9.7%至19.9%。对这些芯片的随机检查显示,它们“惊人地一致”。

- 当硬铣削复杂表面在52 RcStavax,一种型钢,力切循环次数bet188娱乐城为51%。机械师说这是“我在本店听到的听起来最好的粗加工”。

- P20试件的加工减少了30%。该程序员指出,Force将“为我们节省大量的时间和金钱在工具和机器干预上。”

- 力也应用于先前优化的程序。这样做不仅将6小时的循环时间缩短了1小时,还捕获并移除了一个几乎肯定会损坏切削齿的工具加载钉。

在每个案例中,操作人员都在72倍的放大倍率下检查了刀具。除了一种情况外,经过force优化的刀具边缘磨损量都要小得多,未经过优化的刀具路径没有出现任何削屑。在一次测试中,确实发生了故障,确定之前的加工操作导致了工作硬化,导致四槽立铣刀的一个边缘在没有进行力优化的情况下出现了裂纹,所有四个凹槽都损坏了。

iMFLUX公司开发了一种专有的过程控制技术,可以显著提高注射成型操作的结果。bet188娱乐城图片来源:iMFLUX。

除了更一致的切削刀具载荷和消除经常导致故障的尖刺外,Force还减少了热量的产生。通过红外测温仪的测量,iMFLUX团队发现,被干切的测试部件从未超过90°F(32°C),而切削工具保持在180°F(82°C)以下,这是一个理想的温度。相比之下,使用非force刀具路径切削的零件通常会达到300°F(149°C),很可能会产生前面提到的加工硬化。较冷的切削条件也意味着工件和机床中的热量更少,这两者都是零件精度的重要贡献者。

除了更一致的切削刀具载荷和消除经常导致故障的尖刺外,Force还减少了热量的产生。

回顾

Bare这样总结测试结果:“Vericut的Force模块即使在最基本的零件几何上也节省了至少17%。在那些被认为更复杂的情况下,通常会减少45%。”如前所述,Force还显著提高了刀具寿命,几乎没有切屑或边缘磨损,而较低的切削温度降低了热生长。最后,力优化的更稳定的过程倾向于提高机械师和操作员的信心。iMFLUX估计Vericut的投资回报率只有1.4个月,如果不使用Force Optimization,公司每月将损失2.1万美元。

Bare说:“我们考虑了许多替代方案,我很高兴我们选择了Vericut,特别是考虑到我们在Force Optimization上所看到的效果。“我们把所有事情都摆到桌面上,检查哪些可行,哪些不可行,然后从那里缩小范围。不幸的是,我们在最初的实现上浪费了时间,但我们把Vericut重新放回方程式中是一件好事。这对我们来说是正确的选择。”

相关内容

MMT聊天:通过提供支持服务和成功教练,学徒计划蓬勃发展

bet188娱乐城模具制造技术编辑总监Christina Fuges邀请JEVS三州学徒计划(JTAP)的团队成员来分解他们的学徒培训整体方法是如何工作的,以及它与其他学徒模式的不同之处。本集由ISCAR为您带来智能加工的新想法。

如何生成理想的刀具路径的高精度和光洁度

当模具建造者不bet188娱乐城能妥协零件精度和表面光洁度时,具有专门编程策略的CAM软件是必不可少的。

2022采购和技术指南:软件

设计和工程是至关重要的,以建立一个更好的,更具成本效益的模具,缩短交货时间。bet188娱乐城各种各样的软件可以帮助克服日常面临的数据、引用、设计和编程方面的挑战。