主轴设计实现了最大的性能

理解所有因素的影响——从插入到机器底座的类型——是最大主轴的关键,因此,最大机床利用率。

#工件夹紧# fiveaxis

到目前为止,为了提高机床性能,提供了各种方法作为解决方案的一部分,许多moldmakers遇到的问题。bet188娱乐城增加速度和饲料现在给定;更强大的外部驱动器或整体机动纺锤波已经成为现成的;和新工具技术,包括先进的涂料和工具设计用于增加进料速度——最近面市。此外,平衡轴的重要需求,刀架和工具已经满足。高速加工所需的最后一块拼图是一个可靠的切削性能预测的系统动力学实现最佳horse-power-to-material移除率。

能源消耗产生的振动的主要缺点是获得材料去除的最大功率。需要回答的问题是:在哪里最典型的振动与铣削时来自?这取决于激发结构的方法。结构可以是任何移动的机器上,而不仅仅是旋转和转换,但最重要的是振动。传言完全由不平衡引起的吗?不。以下三个项目是主轴振动的主要来源:不平衡发生在主轴旋转频率和/或谐波;切削力振动发生牙传递频率和/或谐波;和再生颤振发生在或接近系统的振动模式之一。

再生振动的能量来自于切削过程。越早理解振动越早的来源一个更有效率的材料去除过程可以产生。多长时间有一个机床OEM手指指着一个轴或工具的问题吗?或者,多长时间轴制造商指责刀具或机器制造商?最后,经常有刀具制造商说,主轴或机器没有能正确使用这个工具吗?理解结构动力学可以消除“指手画脚”,帮助每个人变得更有效率。这些问题的来源可以被理解振动系统和结构动态分析。

分析的好处

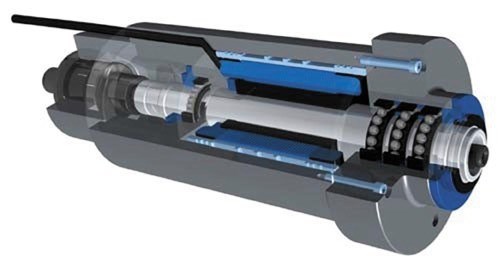

分析工具可用来测量频率响应函数,以通过稳定模型预测主轴喋喋不休。这些模型可以生成洞察力的工程师到操作和切削性能。输出包括主轴转速和深度削减至关重要的机器/主轴/工具的组合。削减部队作为瞬时和平均。动态变形量可以预测的工具(见图2)。

电脑建模模拟铣削过程稳定性模拟材料,切割方向,宽度减少,削减模式(如开槽),轴向深度削减,旋转主轴转速,名义上的芯片加载和工具。仿真参数包括:rpm开始,结束rpm,转速增加,轴向深度削减开始,结束的轴向深度削减,削减增量和迭代次数的深度。成千上万的软件生成的多个模拟运行得出准确的机床的稳定性。其他建模软件可以帮助确定滑移轴承预加载的函数、静态径向载荷和转速。计算自旋滚比的变化范围的刚度作为负载的函数会导致精确的轴承寿命预测和热签名。

结构动态系统分析工具可以使用在整个机床利用率过程——从设计到生产。初始建模用于设计阶段。分析可以用来验证设计和保证质量。质量检查和过程可重复性测试分析证实了预测。它也可以被用来验证组件安装期间假设最后确认在实际生产过程分析。

通常最困难的问题是动力学问题。静态思维过程将不会工作。例如,一个原始轴设计只能提供大约10%的发电能力——大约7.5千瓦。修改后的主轴可以提供100%——约75千瓦。这演示了一个10倍粗周期时间减少。模态刚度只增长了26%,而模态阻尼增加了456%。这个例子使用一个立铣刀夹头刀柄。材料是高速钢和直径两英寸。有两个长笛,刀架着脸工具提示距离6.5”和标线工具提示的距离12.625”。提高性能的关键是产品的模态刚度和模态阻尼。

总之,完成机床的结构动态分析需要准确预测和设计在高切削性能。主轴必须设计、建造和致力于特定的任务,并且不容易改变达到最大性能广泛的材料和流程。然而,如果附近最大的材料去除率需要实现,导致增加了十倍,生产力,有一种方法来完成它。第一次准确的计算机分析工具可用于实现真正的材料移除率高可靠的系统。

未来将开发经验变量动态系统可以结合广泛的工具,材料和去除方法。

这篇文章是由强啡肽开车,Inc .(梭伦,哦)与SKF和拉塞尔·t·吉尔曼合作公司。

接触的更多信息汤姆Klahorst销售副总裁拉塞尔·t·吉尔曼Inc .(格拉夫顿,WI)(800) 445 - 6267或电子邮件:tklahorst@rtgilman.com。

相关内容

五关于金刚石层面的工具

点工具制造者思考在选择和使用金刚石层面的工具。

什么时要考虑考虑整体硬质合金立铣刀加工

几何图形的选择和涂层整体硬质合金立铣刀可以令人困惑,但评估操作将决定哪个工厂是最好的。

粗铣:速度与力量

看看作品与整体硬质合金立铣刀粗铣应用程序。