微铣削的机遇和挑战

微铣削组件的设计和加工的集成方法是模具制造商寻求利用这一不断增长的机会的关键。bet188娱乐城

#包装#医疗#消费者

我们都熟悉“世界越来越小”这句话。然而,不仅仅是世界越来越小;实际上我们使用的所有东西都越来越小。

它们不仅变得越来越小,还包含了更多的组件,以提供更强大的功能。微尺寸组件在几乎每个行业都有广泛的应用,包括航空航天、汽车、电子、医疗保健、信息技术和电信。

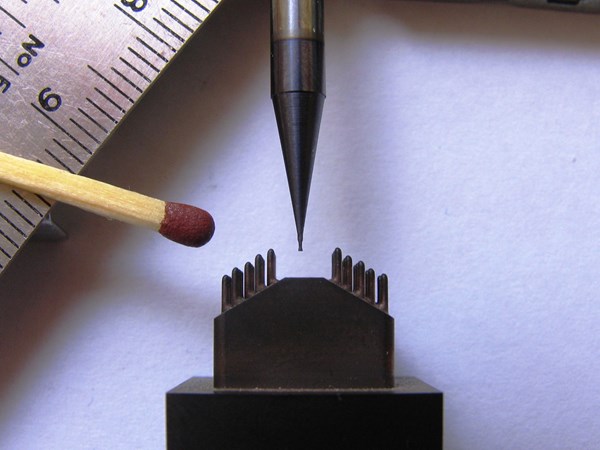

对微型部件和产品日益增长的需求给模具制造商带来了新的和多样化的挑战,从使用新材料到特殊的模具涂料,用0.1mm直径的工具铣削零件,以及实现亚微bet188娱乐城米级的精度。

与此同时,正是微型部件固有的复杂性为模具制造商带来了新的机会。bet188娱乐城在简单和中等复杂模具的生产转移到劳动力成本低的国家的时候,美国和欧洲的模具制造商可以转向更先进的技术,如微模具和微铣bet188娱乐城削,以保持他们的竞争优势。

微铣削组件的设计和加工的集成方法对于希望利用这一不断增长的机会的模具制造商来说是关键。bet188娱乐城

微铣床要求

在多个元素协同工作的情况下,一台机器的性能取决于它最弱的单个组件。与传统铣削相比,微铣削要求每个机器组件都适合任务的独特要求。

机几何

机器的几何形状决定了机器的刚度,精度,热稳定性,阻尼性能,吞吐量和易用性。最流行的垂直机械几何类型是桥式和c型框架结构。由于主轴或z轴是唯一的移动轴,c型框架结构提供了最佳的刚度质量。由于刚度直接影响精度,这种设计非常适合微铣削。

机器结构

铣削精密零件的挑战之一是最大限度地减少振动。具有较大阻尼的机床将吸收更多切削引起的振动。用于微铣削的最合适的机架材料是聚合物混凝土,它对振动的吸收比铸铁高10倍。聚合物混凝土还提供了优越的动态和静态刚度,并具有比铸铁更好的热稳定性,这些都是小零件精度的关键特性。

导轨系统

机床导轨系统包括支撑和引导主轴和工作台运动的承重部件。两种最常见的导轨类型是箱形导轨(有时称为流体动力导轨)和线性导轨。今天,在很大比例的机器中使用的箱道在需要频繁轴反转和低摩擦运动以获得极高精度的应用中存在问题。提供低静态和动态摩擦的线性导轨是微铣床的更好选择。

驱动与运动技术

你能成功加工的零件有多小,很大程度上取决于机器内置的驱动和运动技术。伺服电机驱动的滚珠丝杠是大多数机床使用的轴传动机构,也是最适合微铣床的。然而,最重要的是,驱动器和伺服电机如何协同工作,以提供精确的运动,以产生微型尺寸的3d功能。

为了确保最精确的轴位置,微铣削应用要求玻璃秤放置在导轨附近,以便为控制提供额外的反馈。微铣削应用将很可能需要使用0.1微米的玻璃尺度,而不是常用的0.5微米版本。

对微型部件和产品日益增长的需求给模具制造商带来了新的和多样化的挑战。bet188娱乐城

主轴

微铣削的理想主轴是一个闭环或矢量控制的主轴,它支持广泛的速度范围,并在低速下提供全扭矩,刚性攻丝能力和一致的主轴方向。在微铣床上设计良好的矢量控制主轴将提供极大的灵活性以及切割即使是最困难的材料的能力。50K-rpm的主轴对于大多数使用较小尺寸工具的微铣削应用是足够的。

刀柄和主轴接口

HSK刀柄为高转速主轴提供了许多优点,因此是微铣床的首选。HSK刀柄由位于主轴内部的一组内部夹持器保留在主轴中。随着转速的增加,刀柄和主轴之间的金属对金属接触得以保持,因为离心力导致内部夹持器在刀柄内膨胀,将其牢牢地压在主轴轴内部。

HSK工装也是一个双触点界面。它位于一个浅锥度和法兰创建一个精确的配合。与陡峭的锥形模具相比,这种精密的配合使接口具有优越的跳动条件。当使用非常小的刀具时,跳动不准确会导致刀具过早失效。过度跳动也会降低主轴的预期寿命。因此,微铣床的跳动误差应保持在1微米或更低。

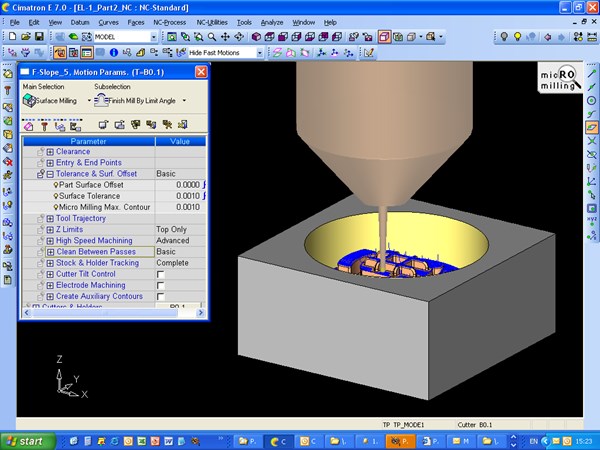

微铣削软件及微零件铣削数控应用。

数控技术

虽然充分覆盖CNC技术的主题超出了本文的范围,但有两个重要方面需要指出:

1.控制接口:接口应该逻辑布局和简单易用,但足够灵活,可以处理任何CAD/CAM系统中最复杂的刀具路径输出。

2.加工速度:运动控制和反馈对精密微铣削应用至关重要。控制必须能够快速处理高密度复杂数据,并以精确的方式指挥轴的运动。

辅助组件

人眼几乎看不到的工具几乎不可能用机械方法测量。使用激光测量系统,小到40微米的工具长度和直径都可以可靠地自动测量。

使用触控探头可以更容易地设置微铣床。自动定心,零件归零,零件对中,快速确定零件方向。此外,部件测量可以使用许多通常在具有探测功能的控件上发现的触摸探测例程来完成。

机环境

机器环境必须有一个可控的温度和无振动。如果机器没有被正确隔离,即使是一辆重型卡车从工厂外面经过,也会产生足够的振动,在机器表面留下痕迹。

微铣削CAD/CAM要求

为了保证在微铣削环境中所必需的精度、平滑度和连续性水平,CAD/CAM系统必须仔细调整和优化,以支持以下要求。

数据转换

平移误差导致两个表面之间有0.005mm的间隙,在很大程度上可能不是问题,因为该部件可以被抛光。然而,在微型模具或微型部件中,抛光通常不是一个选项,因此在微铣削部件中相同大小的间隙将清晰可见。bet188娱乐城因此,CAD/CAM软件应该能够从其他CAD系统读取本机格式文件,以保持几何图形的完整性。单独的CAD和CAM包之间的数据转换问题也会对加工精度产生不利影响。集成的CAD/CAM包最大限度地降低了引入这种不准确性的风险。

严格的公差

为了防止表面之间的间隙,并保持C1和C2的连续性,在生成分型面和为滑道、升降器和引射器创建几何形状时,必须使用严格的几何公差。该软件应支持刀具路径计算,公差可低至0.01微米,同时考虑所使用的机器的限制。如此严格的公差要求特殊的刀具路径算法,具有更高的精度和更好的点分布,以实现无抛光表面。

越来越多的行业(医疗、光学、计算机组件等)依赖于成本有效地制造非常小的、高精度的模具和部件的能力。bet188娱乐城

阅读:模具制bet188娱乐城造技术最受关注的内容2022:产品

加工策略

该软件应该支持为微铣削优化的加工策略,例如在粗加工和再粗加工过程中保持恒定的芯片负载。对于微铣削来说,该软件支持高效的恒切屑载荷和可变进给量粗加工策略的能力至关重要。为了生成平滑的刀具路径,该软件应支持在单个精加工操作中使用具有不同主轴速度、进给量和切削参数的多个刀具。

刀具运动

在微铣削过程中,圆角可能成为一个挑战,通常具有非常小的台阶。小于跨跃角的圆角可能会产生剧烈的运动,而大于跨跃角的圆角可能会在连续通道之间产生山脊和间隙,并产生过多的扇贝。

为了防止这种间隙和脊纹并确保高表面质量,支持CBP(道间清洁)、CBL(层间清洁)和脊纹加工等刀具运动技术是微铣削成功的关键要求。

多轴

越来越多的微铣削应用需要多轴加工,例如微型叶轮的5轴加工。五轴机床可以利用带有倾斜选项的小型工具,从而获得更好的表面质量,同时消除了对多个工具的需求。与传统的5轴应用相比,微铣削应用需要更大的灵活性来控制刀具方向,以及跨多个维度跟踪库存模型的能力。

剩余库存知识

在整个过程中,实际剩余库存的知识允许软件调整进给量到实际的刀具负载,以缩短加工时间,同时保护精致的刀具不断裂。由于工件形状在粗加工过程中发生了巨大变化,软件模拟了每层后的剩余坯料。这使得工具能够进入之前层清理过的位置,允许更短的工具切割更深的区域。

为了减少精加工过程中的刀具负载,软件应该能够在重新加工过程中处理重新粗糙操作,同时使用剩余的库存知识。

几何修补

几乎每一个CAM编程工作都需要一些几何修补程序。在许多情况下,只有在编程过程中,才清楚地知道需要进行某种几何修改。表面必须延伸以保护将在另一个装置中加工的区域,并且应应用一个拉伸角。CAM软件包括内置的CAD功能,并提供具有适当精度和切线的辅助几何,使这种为模具设计的修补能够由了解加工过程的工具制造商执行,例如NC程序员。

总结

微系统和微铣削为模具制造商带来了新的机会,他们正在寻求差异化,在新兴和有利可图的细分市场中产生业务,并更好地对抗低工资的竞争对手。bet188娱乐城新材料,新的加工能力和创新的CAD/CAM软件现在可以帮助模具制造商迎接挑战,并利用不断增长的微铣削需求。bet188娱乐城

参与者:

Hari Sridharan是Cimatron Technologies的工程和业务发展副总裁,Cimatron Technologies是模具,工具和模具制造商以及离散部件制造商集成CAD/CAM解决方案的领先提供商。bet188娱乐城拥有超过20年的行业经验,Hari开始了他在印度班加罗尔Isro卫星中心监督CNC铣削部门的职业生涯。他很快被提升为高级主管,后来担任高级工程师和科学家,同时管理一个拥有30名员工的工具室。Hari于94年加入马来西亚Tool Matic,并扩展到CAD/CAM领域。在马来西亚期间,Hari还曾在日本Saeilo担任CAD/CAM应用工程师,使用Cimatron软件。哈里对Cimatron软件印象深刻,于1999年加入Cimatron团队,并一直领导Cimatron工程团队至今。Hari通过他的领导力、奉献精神和专业技能为公司的成功做出了巨大贡献。

Gary Zurek是KERN Precision, Inc.的总裁,该公司是德国KERN Micro- und Feinwerktechnik GmbH & Co的子公司,是世界领先的微、超、纳米精密加工中心供应商。在加入KERN之前,他曾担任另一家主要机床制造商的国家应用工程经理。他拥有超过20年的制造业经验,并持有康涅狄格州立大学(Connecticut State University)制造工程学士学位。

欲了解更多信息:

思美创

(248) 596 - 9700

info@cimatrontech.com

lsterling@cimatrontech.com

cimatrontech.com

KERN精密有限公司

(508) 943 - 7202

info@kernprecision.com

kernprecision.com

相关内容

bet188娱乐城模具制造商值得一个全面的生产解决方案

稳定性,主轴速度和软件是您的制模机床的基本考虑因素。bet188娱乐城

五轴加工:有什么好处,如何实现这一能力?

您选择的实现五轴加工效益的替代方案将由应用程序驱动,并对您的底线产生重大影响。

硬铣成功的秘密

硬铣成功的秘密