硬铣成功的秘密

硬铣成功的秘密

#基础知识# fiveaxis

在过去几年里,硬铣已经引起了世界各地制造商的注意。这些制造商通常专注于模具行业,通常切割P20、H13、S7等材料。bet188娱乐城传统上,这些材料的芯和腔是使用电火花加工在硬化状态下制造的。多年来,新技术已经开发出来,在大多数情况下,这些材料可以直接加工成硬化材料,使用新的刀具路径加工技术结合高速加工技术形成硬铣。这些材料的硬度从45到64 HRc不等。

硬铣削部件

图1:技术圈

硬铣削使用了几种关键技术的组合,这些技术可以分类为组件。这些部件被定义为机床,CAD/CAM系统,刀架,刀具和技术.为了在硬铣削中取得成功,这些组件必须以所谓的方式组合在一起科技圈如图1.每个部件将在圆内检查,以便可以开发一个清晰的理解,以促进成功的硬铣削中小型零件。

机床

图2:聚合物混凝土机座

虽然圆的所有部件都很重要,但机床部件是迄今为止最重要的。机床必须为硬铣削设计,并具有在HSM中心发现的一些相同的特征。机床的基础结构和各个部件,如传动系统、主轴和CNC控制等,必须能够处理硬铣削的所有要求。机器的基础结构必须非常坚固,并具有高度的阻尼能力。这些特性在聚合物混凝土制造的机器中很常见(见图2).

用聚合物混凝土建造的机器通常比用铸铁建造的机器有六到十倍的阻尼特性。聚合物混凝土还具有优良的力学和热特性。传动系统应采用数字传动技术,实现最佳加速和减加速。该技术为CNC控制提供了执行高度轮廓精度的能力,并具有出色的动态性能。这些特性将有助于减少刀具磨损。

主轴

机器的另一个重要方面是它的主轴。主轴应该是矢量控制的电动主轴。矢量控制主轴提供了很大的灵活性,在低转速下提供高扭矩和大转速范围的最大功率。刀架与主轴之间应使用HSK接口。这将提供最小的跳动和优秀的平衡在高速。在主轴结构中的混合陶瓷轴承将提供一些出色的好处,包括增加主轴刚度,精度和温度稳定性。

数控控制

数控控制的性能至关重要。具有最大块处理速率的控件将确保快速有效地处理接收到的数据。该数据应驻留在位于控件上的硬盘驱动器上。在控制中采用数值算法计算速度剖面,有助于平滑机器运动。此外,数控机床上的所有伺服系统都表现出一种称为伺服系统的特性伺服滞后.伺服滞后是机器位置落后于控件命令位置的实际量。在硬铣削中,任何与编程路径不连续的运动都会对刀具产生过大的应力,从而导致过早失效的可能性。因此,控制人员必须具备处理和控制的能力伺服滞后.

夹持装置

图3:陡峭锥度与HSK。

在圆内,刀柄在硬铣削中起着重要的作用。因为硬铣削需要很大的转速范围——从粗加工的低转速到hsm的高转速——只应该使用刀柄和主轴接口之间的HSK接口。这将在ISO锥度接口上提供一个非常严格和平衡的工具设置。HSK相对于锥度模具的优势说明在图3.

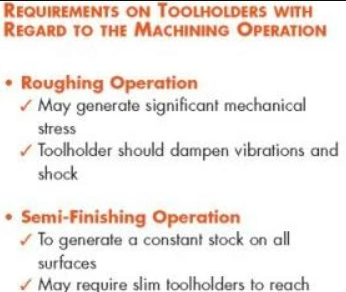

图4:刀架的要求。

刀具可以用几种方法握住。这些方法包括夹头、液压膨胀、收缩和动力收缩。选择的方法应根据加工操作的要求来确定(见图4).

夹头卡盘是迄今为止最灵活的。除了提供最大的灵活性外,它们易于处理,提供出色的减震特性,并提供良好的夹紧直径范围。适用于硬化材料的粗加工和半精加工。

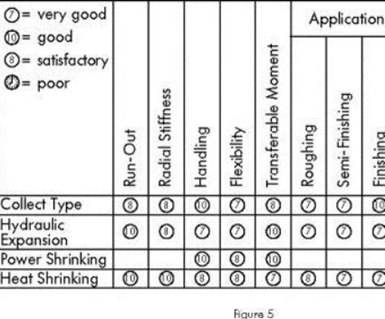

图5:持有系统的比较。

液压膨胀刀架还提供了易用性,以及高夹紧力和最小的跳动,这将延长刀具寿命。然而,液压工具使用起来昂贵且笨重。与收集卡盘类似,液压工装是粗加工和半精加工的最佳选择。功率和热收缩刀柄提供了优良的特性,以高精度和高质量加工那些硬化的腔和芯。图5概述了这四种系统的优缺点。今天,所有的系统都可以从大多数工具供应商处获得。

切割工具

虽然硬铣削采用了许多方面的高速钢,但选择适当1188金宝搏亚洲

在硬铣削中最重要。此外,刀具在硬铣削和HSM中都是一个重要的成本因素;做一个好的选择可以帮助省钱。刀具是硬铣削失效的主要原因之一。许多公司往往在选择高质量的切削工具上吝啬,选择不足够的工具。为了确保选择高质量的工具,最好选择专门从事硬铣削工具或提供明确定义的硬铣削产品线的OEM。OEM应在现场配备技术人员,协助为特定硬化材料和切削策略选择合适的刀具。

对于粗加工硬化材料,建议使用四槽立铣刀或更高的立铣刀。这将提供小的芯片负载,同时具有在更高进给量下切割的能力。此外,建议将环面立铣刀用于粗加工,因为传统立铣刀的锋利边缘在切削硬化材料时不能充分抵抗振动和热应力的可能性。

刀具的选择应该是短的,凹槽长度短,螺旋角约为30度。30度螺旋已被证明是最佳的芯片流动和散热。母碳化物基板也应考虑在内。只能使用细晶粒或超细晶粒烧结碳化物。烧结硬质合金是一种基于粉末冶金的复合材料。粘结剂(通常是钴)用于粘结碳化物颗粒。钨,钛,钽或铌碳化物是最常用的元素,在高温下提供所需的硬度和耐磨性。当碳化物颗粒粒径减小到0.5 ~ 0.6fm时,可进一步提高边缘强度,降低粘着倾向。对于较大的硬化腔和芯,应考虑选择插入式刀具。硬质合金刀片比立铣刀便宜,通过旋转刀片,可以延长刀片寿命。 However, these tools are not typically designed for high spindle speeds and runout can be significant. There is also a significant safety risk if improper handling occurs.

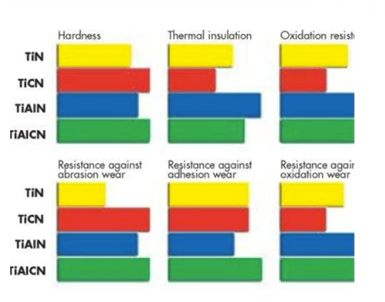

图6:刀具涂层的对比。

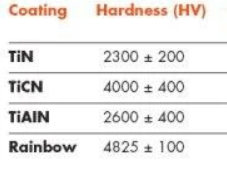

由于高温和磨粒磨损,硬铣削对工具产生了大量的应力。为了克服这些应力,必须在刀具上涂上涂层。这些涂层在工具上提供了一层保护层,大大增加了工具的使用寿命。最常见的涂层有氮化钛(TiN)、氮化碳钛(TiCN)、氮化铝钛(TiAlN)和氮化铝钛(TiAlCN);每种涂层都有它的好处(见图6).涂层的选择应基于个人性能,OEM在选择切削工具时可能会规定这些。图7强调与涂料相关的更重要的属性。

图7:涂层性能的比较。

钛基硬材料层(如TiCN和TiAlN)是HSM和硬铣削刀具最常用的保护层。耐磨性(硬度)是TiCN最重要的性能,而TiAlN具有更好的耐热和抗氧化性能。OEM还可以通过提供独特的混合物来进一步增强涂层,可能会在涂层质量和工具寿命方面创造领先优势。最近,其他先进的涂料已经进入市场,如专利涂料。通常被称为彩虹涂料它是一种专有的多元素PVD(物理气相沉积)涂料,与传统的不适当涂料相比具有竞争优势。

洪水冷却剂通常用于整个加工过程,以帮助分散热量和清除工作区域和刀具上的碎屑。硬铣削通常比传统加工产生大量的热量。这种热量传递到芯片和使用洪水冷却剂在硬铣削导致冷却剂蒸发,因为它击中热芯片。冷却剂的使用也会造成工具的热不稳定性。因此,泛洪冷却剂在硬铣削中不常用。为了帮助在切割过程中置换芯片,使用了压缩空气。此外,通常选择油/雾的组合。油的加入有助于减少摩擦,从而增加工具寿命和表面光洁度。当使用油/雾时,应将油/雾萃取装置集成到机床中,以帮助去除空气中的油。

CAD / CAM

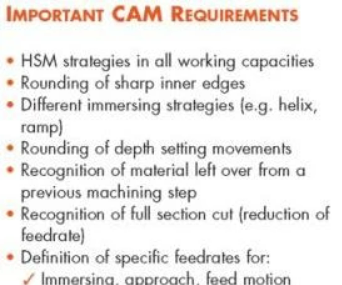

与此同时,CAD/CAM系统是另一个同样重要的组件。今天的CAD/CAM系统在过去几年里有了很大的进步,提供了各种各样的系统工具和功能。此外,发展继续以出色的速度增长。然而,并非当今所有的系统都是平等的,重要的是要认识到仍然有许多系统没有内置的工具或策略来创建硬铣削或HSM的刀具路径。

虽然没有一个系统完全致力于硬铣削,但许多提供HSM功能的系统对于硬铣削具有相同的策略,因为这两种技术之间存在共同的关系。当考虑硬铣削时,应该使用使刀具保持运动的策略。这将确保刀具在恒定的切屑负载下连续切削。这是保持硬铣削的更理想的条件之一。在进一步讨论加工策略之前,仔细回顾CAD模型是很重要的。

与CAD/CAM编程相关的一个常见问题是模型。许多公司使用各种导入工具从其他系统导入数据。特别是,作业车间可能要处理使用各种不同CAD系统的各种客户。在这种情况下,需要定义文件传输格式来将几何数据从客户端CAD系统传输到CAM系统。为了避免耗时的模型维修,为数据传输选择合适的文件格式是非常重要的。一些CAM系统提供了特殊的接口选项,可以直接从其他CAM系统读取文件格式。在导入数据时,可能会出现问题。这些问题的范围从缺少修剪表面到糟糕的实体模型,导致创建有效的刀具路径的许多头痛。这些问题需要在开发工具路径之前解决。

图8:CAM系统需求

不完善的模型也是一个普遍问题。通常,如何创建模型将决定使用什么加工技术。如果在模型开发过程中没有考虑加工策略,那么程序员可能无法使用某些刀具路径策略。如果没有这些考虑因素,在不修改模型的情况下,硬铣削空腔或芯可能并不总是合适的。CAM系统的一些重要要求显示在图8.

在应用刀具路径之前,必须对零件进行完整的分析。并非所有零件都适合硬铣削。应明确确定要加工的具体区域,确定最小的内半径和最大的工作深度。长度与工具直径的4:1比例通常不会产生任何问题。当比例增加时,问题就出现了,应该仔细考虑成功的可行性。当比例过高时,硬铣削经验将在决定成功与否方面发挥重要作用。刀具直径小至0.005”的硬铣削可以完成,只要注意保持恒定的切屑载荷和最小切削深度的加工。在这样的小工具上,这些深度通常在0.0002“到0.0005”之间。现在可以确定工具路径策略。

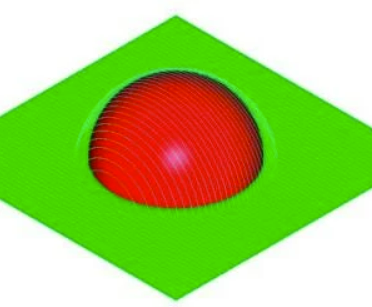

图9:单平行加工刀具路径策略。

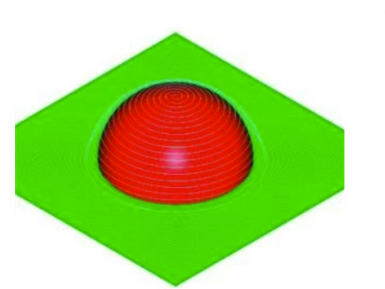

如前所述,在硬铣削中,重要的是保持刀具在运动中,避免剧烈的方向变化。因此,根据零件的复杂程度,可能需要多种刀具路径策略来完成零件。识别和分离零件的关键区域并应用不同的刀具路径策略的过程通常称为模块化刀具路径编程(MTP)。这种编程方法通常用于高速切削加工以保持高切削速度。类似地,MTP可用于帮助保持工具的运动,同时避免方向上的剧烈变化。最简单的形式是,图9说明了单平行精加工刀具路径策略。虽然简单,但这并不是在硬化状态下加工该零件的理想方法。如果能够识别和分离各个部件的特征,则可以对该部件应用两种不同的策略

图10:两部分策略

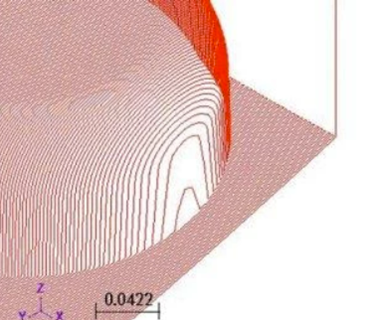

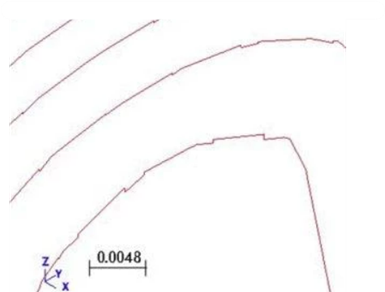

(参见图10).在这个简单的例子中,绿色表面上的螺旋变形刀具路径与红色表面上从上到下的真螺旋相结合,为加工该零件提供了一种合适的方法。刀具路径质量在凸轮系统中经常被忽视。图11表示看起来正常的工具路径;但进一步分析发现,刀轨方向存在许多不必要的变化(见图12).

图11:看起来正常的工具路径。

回到我们的机床上,制造人员已经将复杂的加速和减速结合在一起伺服调优算法也很复杂伺服滞后算法(展望未来功能)融入他们的控制,以增强运动控制。这些向前看或通过分析NC代码中的方向变化来控制进给。方向变化越大(例如,从0度到90度),控制器就必须减速以保持编程路径。在硬铣削过程中,刀具轨迹方向的突变会产生滞留和减速,从而影响刀具寿命和表面光洁度(见图12)。因此,刀具路径质量应该是CAM系统的一个重要特征。

图12:工具路径更改。

当使用传统的加工技术和较软的材料时,编程错误往往不那么容易被原谅。对于硬铣削和HSM,如果没有及时发现,编程错误无疑会产生严重的后果。切削工具很容易损坏;工具架、固定装置甚至机器都可能损坏,损失数百至数千美元。个人安全也会受到威胁。为了确保编程错误在发生之前被捕获,CNC代码应该彻底检查错误。大多数CAD/CAM系统在其软件中包含某种类型的刀具路径验证或刀具路径模拟。不幸的是,他们中的许多人只查看中间文件,而不是发布的NC代码或C/L工具路径文件,这些文件可能会发生错误。因此,应注意确保对发布的NC代码进行错误审查。如果您的CAD/CAM系统没有直接查看或模拟NC代码的工具,市场上有许多软件包可以。 These products can range from a few hundreds dollars to several thousands of dollars but they will save you many major problems by eliminating potential crashes and safety issues at the machine.

技术

最后,适当的技术训练是硬铣削成功的关键。你可以拥有以上所有的元素,但如果你没有清楚地了解基本的加工过程,它们对你没有好处。通常,需要一种全新的方法来获得硬铣削工艺相对于传统铣削工艺的利润优势。硬铣削工艺的成功应用是建立在具体的基础上的技术具备先进的HSM工艺基础知识,选择合适的刀具,选择合适的刀具(和零件)夹紧系统和专业知识,使用HSM CAD/CAM系统。

硬铣削有很多资源。供应商或OEM应该是您的首选。例如,切削刀具代表将能够协助为特定切削材料选择正确的进给量和速度。许多人直接与机床制造商合作,对他们的工具进行充分的测试。工具架制造商通常与建筑商合作,共享和收集有关设备性能的信息。这也适用于CAD/CAM开发人员,他们通常与机床制造商密切合作,测试新的加工策略,并就新的和改进的加工方法分享想法。培训必须是持续的。

清楚地理解了这其中的所有组成部分科技圈,人们将对硬铣削成功所需的工具有更好的认识。

相关内容

如何将模具加工成本降低bet188娱乐城一半

如何硬磨和精磨在一个单一的设置,包括在机器探测检查。

网络研讨会:闭环夹具磨削:硬磨,验证,研磨,验证

机床制造商通过闭环夹具磨削和公差控制过程,解决了劳动力短缺带来的瓶颈问题,同时也满足了表面光洁度、公差和循环时间的要求。

选择硬质合金立铣刀用于铝的应用

特定的几何形状和特征的硬质合金立铣刀是高效加工铝所必需的。