使跳转到五轴加工更容易

最近CAM软件的进步使五轴加工比以前更容易。

# fiveaxis

大多数模具bet188娱乐城和模具车间依靠三轴机床来完成大部分的铣削工作。五轴机床被认为不够坚固,无法磨出1级模腔中使用的硬材料。bet188娱乐城此外,五轴编程更难学习和编程。总的来说,这些说法是正确的。

这些挑战限制了五轴加工在更复杂零件上的使用,例如在航空航天应用中经常发现的那些不能只用三轴加工的零件。然而,CAM软件系统的重大改进——新的编程技术使得从三轴编程到五轴编程比以往任何时候都更容易——使许多模具和模具车间能够切换到五轴机床。bet188娱乐城

最近的现场测试表明,通过增加10%的编程工作量,五轴机床可以将加工生产率提高30%。具有深腔和小垂直角的部件是主要目标。在三轴机床上,这些特性需要直径较小的长刀具。铣削工具是典型的悬臂,一端受力,另一端受力。任何长径比超过7的刀具都需要相当注意切削力,否则由于刀具偏转会导致问题。

事实上,刀具长度每增加20%,刀具尖端的偏转量就会增加50%。五轴机床解决了这一问题,通过将工具从相邻的墙壁倾斜,从而允许使用更短、更粗的工具来进入这些狭窄区域。bet188娱乐城模具和模具硬铣削深腔和精细的特点旁边的高墙受益最大。这对于高主轴速度的高速机床尤其有用,当与刀具偏转问题结合在一起时,共振振动会造成严重破坏。

3+2轴加工

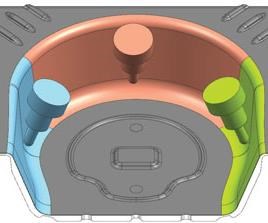

由于五轴加工的编程复杂性,一些车间使用更简单、更通用的替代方案:3+2轴加工。在这里,加工区域被划分为子区域,每个子区域都用不同的固定刀具轴进行加工(见图1)).当刀具不切削时,刀轴发生变化,当刀具与给定区域的材料啮合时,刀轴保持固定。3+2轴加工已成为新的CAM软件的标准,其中表面加工操作支持用修剪边界定位加工区域,并允许不同于加工坐标系Z轴的独立刀具轴。

有了刀架碰撞检查,这3+2个表面加工操作机床尽可能短的刀具和指定的刀具轴将允许。无法到达的区域用系统创建的边界标记出来。这允许用户使用相同的刀具,但不同的刀具轴,对这些未切削区域进行本地化加工。

虽然3+2轴加工在切割过程中提供了更好的运动稳定性,但它确实有一些缺点。分治编程策略需要大量的修剪边界创建。此外,不同刀具轴区域之间的过渡区域会在表面留下刀具痕迹,这需要手工抛光。

传统五轴加工

同时进行五轴编程需要更高水平的编程专业知识。这种方法通常用于许多航空航天和医疗部件,在这些部件中,在单个刀具路径操作中可以加工较少的、造型良好的表面。bet188娱乐城模具和模具组件不属于这一类,其中数千个表面是一次性加工的。没有简单的方法沿着这些曲面的参数线驱动刀具路径。在大多数情况下,这些曲面的数学定义不太可能形成匹配的参数线。

此外,同时进行五轴加工需要精心雕刻的驱动表面,这在模具/模具组件中很难找到。bet188娱乐城一些新的CAM软件提供了一个使用流线技术的处理器,因此它对被加工表面的建模平滑性和连续性更加宽容。这种类型的处理器允许基于流量曲线定义的驱动曲面定义刀具轴,这些驱动曲面与被加工曲面无关。这导致一个更平滑,更准确的刀具路径和刀具轴。

面向三轴程序员的五轴编程

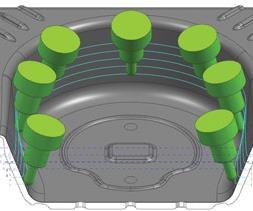

新的软件进步有助于程序员将多轴编程技术直接应用于传统的固定轴操作。例如,一些软件提供了五轴水线加工处理器。此工具路径所需的编程输入类似于三轴编程。所得到的工具路径也类似于三轴水线工具路径,除了可变的工具轴(参见图2).工具轴自动倾斜远离相邻的墙壁,可以使用更短的工具。这种操作支持在模具加工中常见的极其严格的零件公差和切削深度。bet188娱乐城

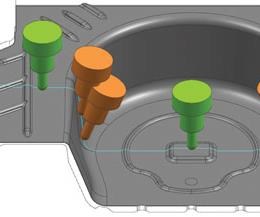

更新的CAM软件(参见图3)将这一概念扩展到所有三轴精加工操作。除了熟悉的三轴刀具路径用户交互之外,还提供了一些简单、易于理解的附加参数来控制刀具倾斜的程度和平滑度。刀具路径类似于传统的固定轴刀具路径。刀具路径处理器不断地寻找刀具夹碰撞。当没有遇到时,输出一个三轴的工具路径。当预期可能发生碰撞时,刀具轴逐渐偏离碰撞区域,形成五轴刀具轨迹。

总结

最近的软件进步帮助日常数控程序员从三轴和3+2轴定位到同时五轴加工的转换。尽管其中一些技术可能需要额外的编程时间,但减少加工、设置时间和手工抛光的好处超过了成本。

相关内容

选择硬质合金立铣刀用于铝的应用

特定的几何形状和特征的硬质合金立铣刀是高效加工铝所必需的。

注射模抽芯和滑芯的驱动方法bet188娱乐城

采用液压锁芯抽油缸,提高效率和速度。

如何处理石墨尘(上)

综述了处理石墨粉尘的特点及注意事项。