集成电极生产

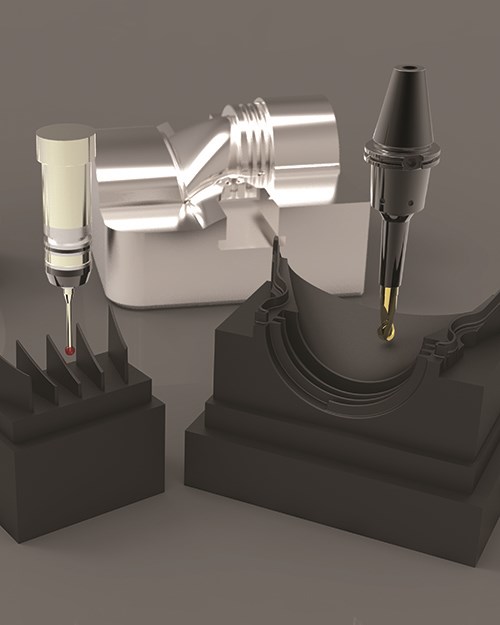

CAD/CAM如何帮助电极的设计、加工和检测完全集成。

#分析

电极的生产是包括注塑模具在内的许多类型模具制造的关键阶段,因此,更快、更自动化的开发方法的可用性将提高效率,减少许多行业的交货时间。bet188娱乐城这就是CAD/CAM发挥作用的地方。

你能想象一种CAD/CAM文件格式,使电极的设计、加工和检测完全集成吗?好吧,如果它存在,该文件将需要包含在每个电极项目中开发的所有信息,不仅包括电极设计,还包括加工和检查信息,以及设置表和脚本。然后,所有这些必需的信息都需要放在一个文件中,以简化数据管理并提高整体效率。

以下是在这种类型的CAD/CAM解决方案中寻找电极生产集成:

创建文件的第一步是在电极的初始设计阶段。设计软件将允许用户快速和轻松地定义电极将使用的区域;提取零件中产生所需特征所需的形状;然后,编辑设计以提供与工具主表面的间隙,并将其混合到所需的空白尺寸中,以将电极固定在其支架上。

设计软件通常包括分析工具,以检查设计中使用的draft角和最小半径是否会导致下游问题,但最重要的是能够在计算机上模拟电极的动作,这确保它能在EDM设备上按预期运行。

为了进一步加快设计过程,软件中应该包括来自领先供应商的毛坯和夹具目录,但用户也应该能够将自己的标准尺寸添加到这些数据库中。

一旦设计完成,数据文件中的信息将需要扩展,以包括必要的火花间隙,以提供将用于切割粗加工和精加工电极的加工软件所需的偏移量。还必须增加检查点,这样加工电极的测量就可以在很大程度上实现自动化。此外,电极制造和使用的设置表应该自动生成——要么是标准格式,要么是用户定义的模板。

那些用相同材料生产多个相似尺寸电极的公司会发现,在他们的CAM编程软件中开发模板,以标准化的方式加工它们是值得的。在设计阶段,您的CAD软件应自动对电极的烧蚀面、间隙面和空白面进行彩色编码,以便在加工软件中识别它们。材料块的尺寸和电极系列的火花间隙也应纳入项目数据文件,并自动应用于刀具路径。一旦模板创建完成,生成加工刀具路径就应该成为一个完全自动化的过程。

这种自动化将为用户节省大量时间;然而,当加工大量电极时,等待每个单独项目的刀具路径计算是低效的。为了克服这个问题,将批处理应用于多个项目是必要的。使用这种方法,在加载第一个项目时就开始处理工具路径。

理想的情况是,在列表中显示的后续项目自动从列表中的下一项开始计算。如果一个特定电极的计算无法完成——例如,如果系统检测到碰撞——这个问题应该被记录下来,软件应该自动继续下一个项目。因此,如果有必要,可以让一长串的计算在夜间运行。

在电极设计过程中,在文件中指定检查点意味着检查的探针路径和检查报告的生成将是自动化的,包括对加工电极进行最佳匹配分析。检验结果需要能够添加到项目数据文件中,用于质量控制记录。

脚本是相当于机床CAM程序的EDM。它们为机器的编程提供了一个自动化的过程,而不是用户必须从设置表中手动编程。自动化过程更容易和更快,特别是当多个电极被用于同一组件时。此外,直接链接消除了手动编程总是可能出现的人为错误。

电极的加工和应用都需要能够自动生成设置表,以确保每个阶段所需的所有数据都能随时获得。包括GA和详细表在内的文档包需要以各种格式生成,例如绘图、HTML文件或Microsoft Excel电子表格。所有这些选择都很重要,可以让参与设计、制造和使用电极的各个人员之间轻松沟通。

相关内容

如何处理石墨尘(二)

回顾了石墨粉尘的爆炸潜力,以及如何处理可能在车间周围积聚的残留物。

电火花加工用石墨与铜电极材料,第1部分

如果你一直纠结于石墨还是铜是更好的电火花电极材料这个长期悬而未决的争论,这里有一些注意事项,可以识别成本、细节和性能上的差异,帮助你选择适合电火花应用的材料。

高质量电火花加工的电极效应

除非使用更高质量的电极材料,否则在腔体中产生良好的表面光洁度不会随着电火花沉管的技术改进而来。