利用三维CFD分析实现正确的共形冷却设计

bet188娱乐城模具制造商必须超越散热器模拟,使用3D CFD分析来实现正确的保形冷却设计。

#分析

今天仍然有保形冷却怀疑论者,由于分析不完整,他们应该是这样的。模拟是一个很好的验证工具,但仅此而已。这是一个强大的工具,但结果仍然基于用户的输入。当然,软件内部也有优化工具和模块,但是“垃圾输入垃圾输出”这句话是适用的。如果输入不同,运行塑料注射模拟的两名分析师可能会给出完全不同的结果。具体来说,对于保形冷却,错误的假设和忽视重要的因素,如实现必要的流量以确保湍流流动的能力,可能导致错误的投资。

模拟与分析

保形冷却可以帮助最小化循环时间和实现尺寸公差。然而,只有当设计者能够通过保形冷却回路保持必要的流量时,它才能像模拟一样工作。一个设计师热沉模拟(冷却通道仅定义为散热器源)在复杂设计上不会告诉模具中可能发生的全部情况。bet188娱乐城让我们来看一些结果图1,这些数据来自计算流体动力学(CFD)分析,显示流量约为2.0 gpm时的雷诺数。

有些区域雷诺数高于4200,是湍流流动,而有些区域雷诺数低于4200,说明某些区域流动不一定是湍流流动。这种变化将改变整个电路的冷却效率。速度与雷诺数有直接关系,所以如果设计师确定了低/无流动区域,他或她就可以优化冷却通道设计。模拟还可以显示流速结果,表明低/无流量区域所做的工作较少,以及潜在的停滞区域。请记住,流体会选择阻力最小的路径,因此冷却剂将直接从入口侧流向出口侧,而不是随机路径并围绕所有孔流动。

设计人员可以使用这些数据来优化设计,以最小化低流量/无流量区域(孔之间的深蓝色部分)。例如,设计人员可以尝试抵消孔,使水通过低雷诺数的区域,这表明低/无流动区域。尽管设计师弥补了漏洞,但阻力最小的路径可能仍然存在。然而,抵消孔洞仍然可以帮助最小化无流/低流区域,以可实现的流量最大化整个湍流流动。

现在的问题是“散热器分析的结果与这些有多大不同?”从冷却计算的角度来看并不是很多,这取决于输入的流量。然而,热沉分析和CFD分析可以确定有效性以及变化量。

散热器分析单独也不能很好地用于共形冷却通道分析,因为共形冷却通常由具有长流动长度的小直径电路组成,符合部件的几何形状(参见图2和图3).设计的小直径或厚度和较长的流量长度电路需要更高的压力才能有效地推动足够的流量通过电路。

压力要求

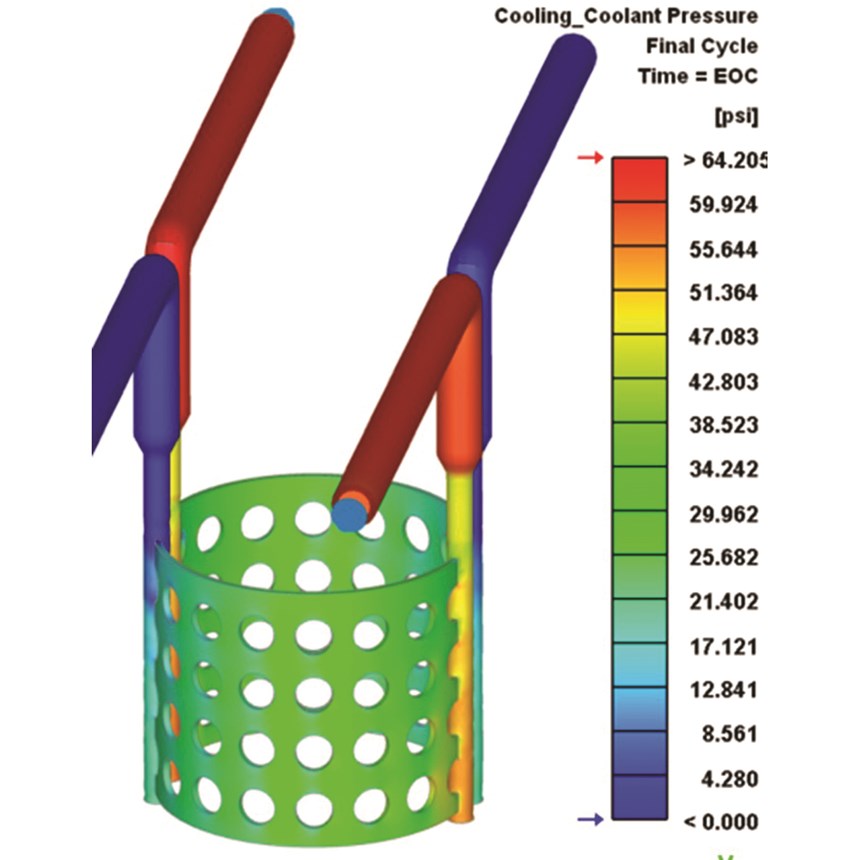

如果雷诺数和速度取决于流量,那么确定达到一定流量所需的压力对于确定实现所需流量是否现实是至关重要的。图2显示相同型号在2.0 gpm相同流量下的冷却液压力结果。

设计师必须了解压力要求和最小流量,以实现设计中的湍流流动,他们打算有良好的传热,因为流体采取的路径阻力最小。从图1可以看出,雷诺数在4000 ~ 10000 +的区域有水流,大部分区域可能存在湍流(Re # > 4200)。然而,需要高压流2.0 gpm通过电路来实现这些值。

目前市场上的热敏器可以产生约100psi的压力,但65psi可能无法实现,因为流体倾向于阻力最小的路径或具有阻力较小电路的区域,如歧管板、芯板和腔板。如果流量低于2.0 gpm,雷诺数将下降,可能会产生层流通过电路,这是不有效的。此外,设计师简单地增加流形的流量不会导致流体在所有电路中的线性分布。

如果设计者没有将保形冷却电路连接到他们自己的热调节器上,或者没有使用流量限制器将水分流到特定的线路上,那么模拟结果和实际结果可能会有所不同。如果设计者不能在保形冷却回路中达到维持湍流流动所需的流量,他们可以钻常规回路,并获得相同或更好的结果。

啮合问题

通过精确的CFD分析,设计人员可以更准确、可靠地分析保形冷却设计。然而,并非所有价差合约都是一样的。喷射仿真软件中冷却通道的网格划分主要有梁单元和三维单元两种方法。

梁元素可以确定雷诺数,整个模具的温升/降,以及流动分布,但它们远不如bet188娱乐城三维网格元素在预测压降时。梁元素也很难捕捉真正复杂的几何图形,并且需要作为相对体积建模。然而,与3D网格相比,梁单元的模拟时间更快。

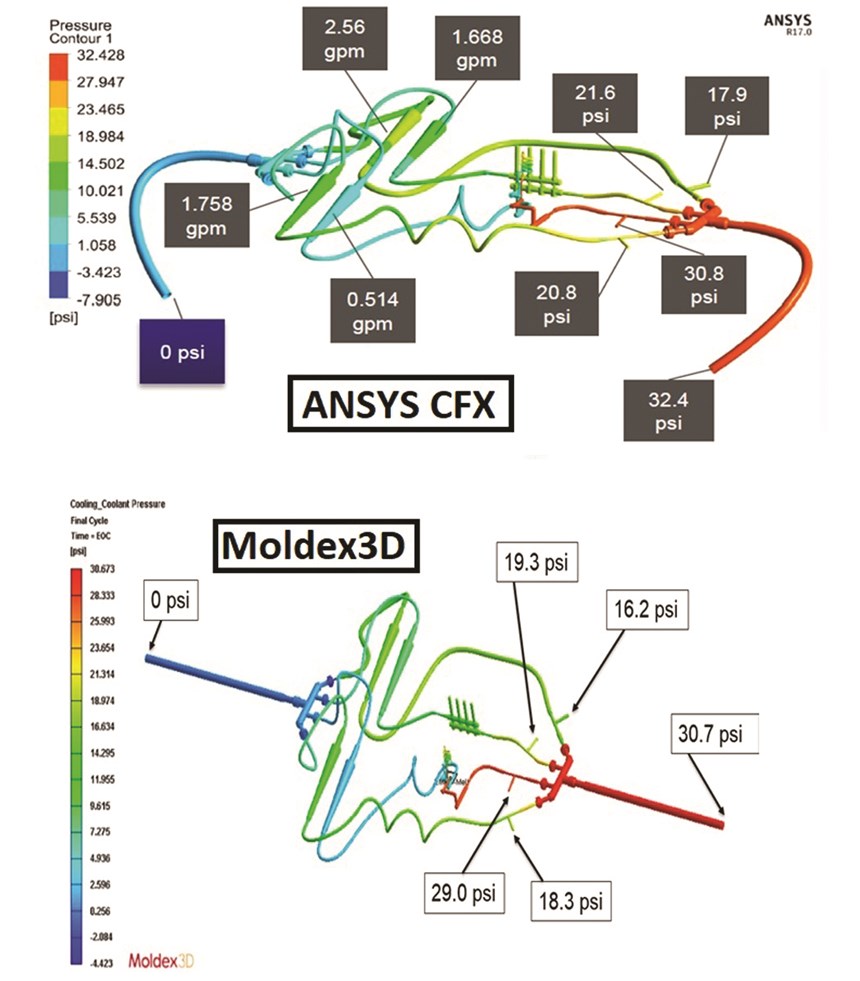

图3比较了梁单元和三维网格模拟方法的压降结果。压降结果表示推动指示流量通过冷却回路所需的水头压力。虽然从一个电路到另一个电路的压力需求比是相似的,但梁单元表明,复杂电路所需的压力要少25%到50%,而且复杂保形冷却设计可能会加剧压力。单独的压降结果会导致错误的热调节器要求,这将导致通过更严格的电路的流量不足。例如,造成无效共形冷却设计的共形冷却电路。

证明它

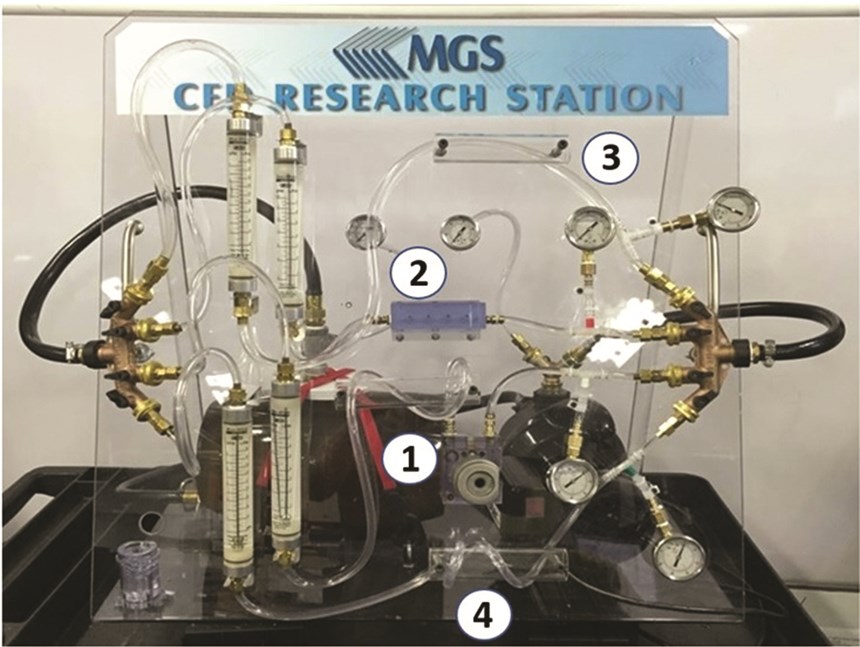

为了确定3D网格单元是否比梁单元捕获更精确的压降预测,来自生产和制造。集团进行测试以验证压力预测(参见图4).

Klotz使用了一个dmls -保形冷却镶件、一套3d打印的起泡器、不同长度和直径的透明油管、压力表和连接到水输送泵和水箱的流量计。在CREO中对该装置进行建模,并记录与仿真结果进行比较。同样的模型也寄给了Jeet Sengupta博士美国贺尔比格公司通过ANSYS CFX进行CFD分析,并使用Moldex3D的三维边界层网格(BLM)bet188娱乐城进行模拟。”

两种软件工具使用通过每个回路记录的流量值和6.5 GPM的组合流量值作为泵的输入,记录进口、出口和压力表位置的压力。图5显示了CFD分析和三维BLM对模型进行网格划分的结果。使用后者,设计师将进口和出口软管建模为直线而不是弯曲,因为软件要求流体源的进口和出口垂直于模具表面。bet188娱乐城

压力来自这两种软件工具与物理仪器的记录值非常接近。表1将记录值与模拟压力进行比较。例如,使用BLM网格,CFD分析与记录值的最大差异约为5.0 psi和2.5 psi。考虑到压力表读数和内联流量计流量测量的公差,这两个结果都在可接受的精度范围内。

经验教训

如果设计得当,保形冷却可以达到预期的效果,这就需要使用CFD分析进行彻底的模拟,以了解流体流动的特性。例如,如果3d打印将分支插入到两个或多个通道中,确定受青睐的分支可以对保形冷却设计效果产生很大影响。

如果设计人员只运行散热器分析,他或她将无法捕捉到差异或者预测复杂的冷却设计,如保形冷却,达到湍流流速所需的压力。然而,设计师可以使用3D网格元素精确地捕捉流体流动特性。3D网格元素可以捕捉流体流动特征,如动量变化,以准确预测压力。

作者简介

周杰伦稳索

Jay Vang是Moldex3D北美公司的客户成功工程师。bet188娱乐城

更多信息

bet188娱乐城Moldex3D

248-987-7987 /jayvang@bet188娱乐城moldex3D.com/bet188娱乐城moldex3d.com

262-255-5790 /mgsmfg.com

相关内容

快速加热/冷却技术

使用加压水的快速加热和冷却技术解决了下沉、焊缝和变色问题。

bet188娱乐城从模具制造商的角度优化模具冷却

bet188娱乐城模具冷却是影响模具生产率的最重要因素。bet188娱乐城模具冷却的改进将影响周期时间和零件质量,这两者都将直接影响盈利能力。

模具设计的六个最佳实践bet188娱乐城

一些关键的模具设计策bet188娱乐城略可以很好地改善您的模具建造操作和客户支持。