电火花加工用石墨与铜电极材料,第2部分

测试结果和拥有成本模型有助于确定石墨和铜电极材料对制造的货币影响。

#分析

关于此主题的上一篇文章确定了石墨和铜电极材料之间的差异,但没有提供明确的数据来帮助确定哪种材料提供更好的性能。这里提出的测试结果和拥有成本模型将有助于确定石墨和铜电极材料对制造成本的影响。

测试用例

测试参数是使用两个电极将相同的电极细节切割到1英寸深,一个用于粗加工,一个用于精加工,然后确定是否需要额外的电极来完成工作。

为了简单起见,我们选择了标准肋,每个肋的厚度为0.040英寸,宽度为1英寸,吃水为1度。出于时间考虑,最终表面光洁度目标设定为20 VDI。两个测试板夹在一起,肋骨细节EDMed在中心线。这样就可以将板分开,并在相应的半板上测量结果。

为测试选择的电极包括超细级的石墨电极和工业中常用的无氧铜电极。测试在三个不同的下沉电火花上进行,以消除任何外围数据点。所有三项测试的结果被平均在一起。

电极制备

电极在市场上以正常的速度购买材料和加工。这些零件的打印公差反映了行业标准。加工程序由制造电极的公司自行决定。由于材料等级是特别确定的,不允许对石墨或铜电极进行替代。因此,选择包含每个等级最低成本的报价,以提供最经济的成本基础,以确定这些测试中的性价比。

电火花加工编程

每个测试的EDM程序都是使用每个EDM卡槽的标准技术生成的。对于石墨,使用了优质石墨和钢技术。金属电极采用铜对钢技术。此外,为每个测试切割实现了自适应控制特征,以模拟真实的EDM应用。

由于没有冲洗孔可以加工成电极,外部冲洗管线使用冲洗压力为3至5psi。在任何测试过程中都没有操作员干预,比如调整机器参数。

数据收集

从每个系列的测试中收集数据,以确定电极类型对电火花加工过程的影响。这些数据包括电极成本,电火花加工时间,粗加工和精加工的电极磨损,以及最终的价格

表面加工。

电极的成本.这包括材料和机械加工的成本,提供了一个整体的电极价格,而没有一个电极制造组件承载更大的价值

比另一个因素。

电火花加工时间.每个测试所需的时间直接取自每个EDM卡槽上的时间记录。记录EDM程序中每个步骤的时间,然后相加,确定从开始到结束的整体EDM时间。虽然不同机器的时间差异很大,但拥有成本模型是基于所有三个EDM测试的平均时间。

电极磨损.在每次测试之前和之后测量所有电极,以确定烧伤期间的磨损量。这些测量是用独立的高度计进行的,并根据粗加工和精加工的深度计算端面磨损率。

表面光洁度.每次燃烧后使用便携式轮廓仪测量每个腔体中六个位置的表面光洁度:腔体的顶部、中间和底部与工件旋转90度,从左、中、右。然后将这些测量值平均在一起,得出完全燃烧的最终表面光洁度。

测试结果

电极的成本.正如本文第1部分所述,当只考虑空白材料时,铜电极通常比超细石墨电极更经济。然而,如果把加工成本考虑在内,情况就不一样了。每个石墨电极的成本,包括机加工,是15.50美元,而每个铜电极的成本是95美元。

目的是每次测试只使用每种材料的两个电极:一个粗加工电极和一个精加工电极。在这个测试中使用的三个EDM模型中的两个生成了两个电极的程序。然而,第三个EDM模型的石墨程序需要一个额外的精加工电极。在这种情况下,使用第三个石墨电极来消除操作员的干预和偏差。第三项测试将用于确定电极的成本基础。因此,石墨电极的总成本为46.50美元(15.50美元× 3),铜电极的总成本为190美元(95美元× 2)。这两种电极材料都被认为是每种类型的高质量选择。当然,使用质量较差的更经济的电极材料可以降低成本。

电火花加工时间.在这个测试案例中使用的所有三种电火花沉管品牌对铜电极的编程时间都比石墨电极高得多。这支持了第1部分的论断,“铜电极需要更长的时间来打破间隙,降低金属去除率。”在所有三个测试中,石墨电极完成燃烧的速度都比铜电极快。根据使用的下沉电火花,石墨电极完成燃烧的速度比铜电极快28%到171%。铜电极平均在4小时29分钟内完成燃烧,而石墨电极的平均燃烧时间为1小时54分钟。

为了预测EDM工艺价值,后面描述的拥有成本模型将使用每小时55美元的车间价格。

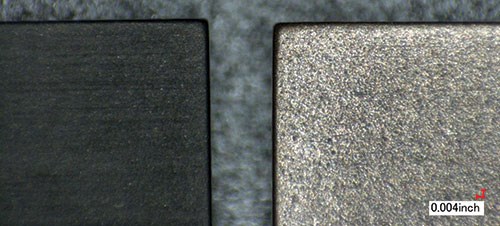

电极磨损.很难说哪种电极材料实现了最少的电极磨损,因为这两种材料在各自的类别和所使用的机器技术中都表现良好。从图1中可以看出,石墨电极经过粗加工后的圆角半径比铜电极大,但边缘也光滑得多。铜电极上的粗糙边缘会导致精加工电极更加努力地工作,以实现腔内清洁的烧伤深度。

粗加工后,铜电极端面磨损有所减轻。然而,两种材料都达到了与电极细节和机器参数相当的磨损百分比。图2显示了加工后的相反结果,石墨电极减少了角磨损,实现了更清洁的空腔。添加第三个电极可以增强铜电极的角磨损,但这将增加材料成本和燃烧时间。

总的来说,如果不考虑角磨损,石墨电极的整体磨损率为2.75%,而铜电极的端部磨损率为0.42%。

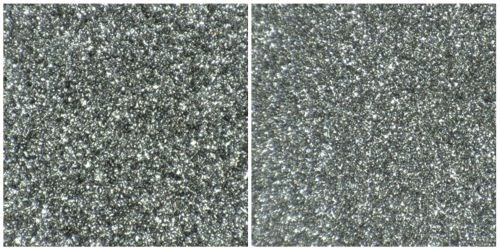

表面光洁度.图3显示了每个腔体的25倍放大的表面光洁度。正如预期的那样,铜电极在腔内的表面光洁度比石墨电极略好。然而,两种电极材料都没有达到20 VDI的表面光洁度目标。使用前面描述的六个测量点,石墨的平均表面光洁度为24 VDI,而铜的平均表面光洁度为22 VDI。两种电极材料都需要后期抛光工艺,以使最终表面光洁度达到所需的20 VDI光洁度。

估计每个VDI点每平方英寸表面积15美元,用石墨电极产生的腔体将产生60美元的抛光成本,而用铜电极产生的腔体将产生30美元。(一项对抛光公司的非正式调查确定了一项小工作的平均抛光成本。)

成本模型

拥有成本模型在确定使用石墨电极与铜电极对生产过程的总体货币影响时是有用的。通常,在电火花加工操作中只考虑电极材料成本。该模型还考虑了电火花加工的成本,任何所需的后期抛光和增加的可用吞吐量。

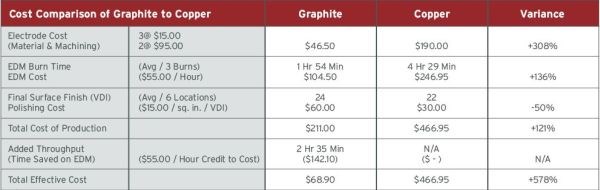

表1显示了与每种电极类型相关的成本,按初级电火花加工因素分解。所有权成本模型按类别分解成本,然后计算出整个EDM操作的总有效成本底线。

即使考虑到额外的石墨电极和稍高的抛光后成本,在不考虑增加的吞吐量的情况下,使用石墨和铜的总生产成本之间也存在明显的差异。与石墨电极相关的成本总计211美元,而与铜电极相关的成本总计466.95美元。如果我们考虑到增加的吞吐量(或由于燃烧时间更快而可获得的额外EDM小时),由于电极材料的性能,生产成本将得到“信用”。有了这一优惠,石墨电极的总有效成本降低到68.90美元,而铜电极的成本保持不变,为466.95美元。

阅读:Amerimolbet188娱乐城d 2021展后闪回:构建

评估结果

有无数的变量可以影响这些测试,但目的是尽可能减少这些变量,并提供相对公平的结果。这取决于您使用这些结果和您自己的测试,以确定哪种电极材料为您提供最具成本效益的操作。

最后,有一件事是肯定的:在这个行业,我们卖的不是模具,而是时间,而时间就是金钱。bet188娱乐城通常情况下,只考虑一个成本因素,然后作为决策的基础。一个更好的方法是综合考虑这里列出的所有因素来确定总有效成本,从而确定合适的电极材料。

相关内容

提高线材电火花加工效率的技巧

通过关注维护、工装和培训等方面,模具制造商可以显著提高线材电火花加工的生产率。bet188娱乐城

夹具磨削,电火花加工或高速铣削?

当评估模具制造的新工艺时,夹具磨削值得一看,因为机器制造商现在已经增bet188娱乐城加了高精度功能,以保证可重复的结果。

如何处理石墨尘(二)

回顾了石墨粉尘的爆炸潜力,以及如何处理可能在车间周围积聚的残留物。