每个车间都要处理两个普遍的事实:人是过程的一部分,会犯错误,所有的机械设备迟早会磨损或坏掉。这两个事实的后果可能只是代价高昂,也可能是灾难性的。在机器和过程监控技术上的适度投资,从长远来看,几乎总是能带来巨大的回报,使模具制造商免受人为错误和机器故障的影响。bet188娱乐城

传感器101

现代传感器技术有两种形式:微机电系统(MEMS)和压电器件。对于机器监控应用程序,每一种都有一组独特的功能和优势。

MEMS传感器是集成电子器件的微型机器,其生产技术与制造半导体器件的技术类似。由于MEMS传感器可靠性高,价格相对便宜,因此被广泛应用于各种电子设备中,其体积小、功耗低、易于集成、功能水平高和性能卓越,鼓励和推动创新。

由于MEMS传感器可靠性高,价格相对便宜,因此被广泛应用于各种电子设备中,其体积小、功耗低、易于集成、功能水平高和性能卓越,鼓励和推动创新。

MEMS传感器在机器监控应用中的主要优势是它能够检测极低振幅的振动。例如,MEMS传感器可以检测转速低至2 rpm的主轴的振动。由于信号处理电子元件被集成到MEMS传感器中,MEMS传感器也往往比同类压电单元更便宜。

压电传感器利用晶体变形产生的电流来测量振动的幅度。压电传感器几乎不能像MEMS设备那样检测低振幅振动。它们在那个区域产生非线性的反应。然而,压电传感器非常坚固,能够在-70 g的碰撞中幸存下来,而大多数MEMS传感器在-18 g的碰撞中受损。

压电传感器的另一个优势是它们能够在三轴上响应振动和加速度,而不是MEMS器件的一轴或两轴。坚固性、3D传感以及作为振动和碰撞检测设备的能力的结合使压电传感器成为大多数大型机床的首选技术。

振动分析

虽然加速度传感是碰撞保护的关键,但振动检测为机器状态监测提供了关键输入。机床的每个部件都会产生一个特征振动剖面,当它经历正常磨损时,振动剖面会随着时间的推移而发生可预测的变化。通过定期测量振动剖面,并在一段时间内比较数据,可以跟踪部件状况并预测即将发生的故障。

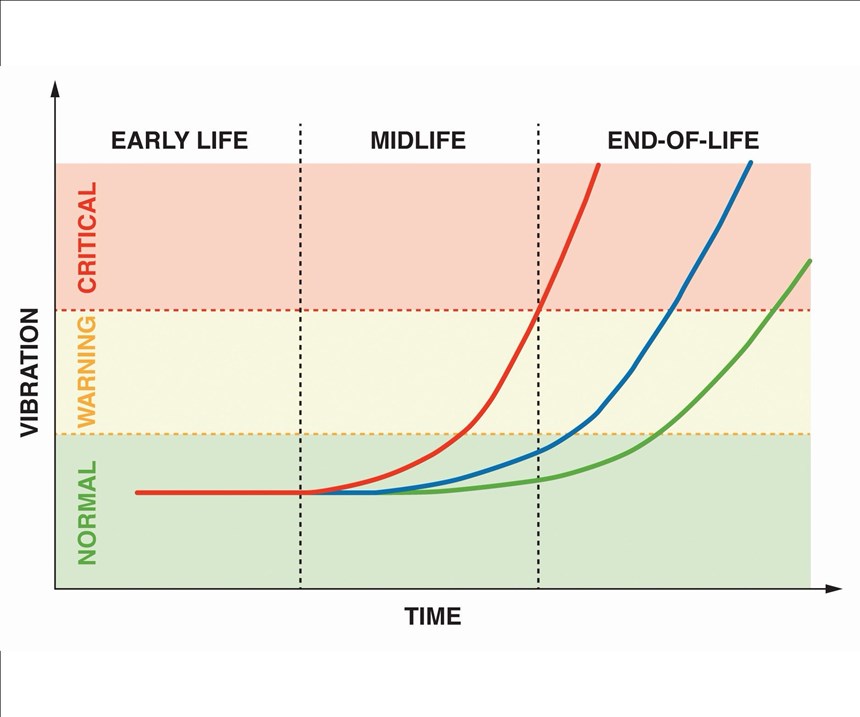

图1展示了一个正常磨损机制的振动-时间关系的三个例子。虽然开发这种类型的关系需要时间和经验,但相对于在短周期内进行的定期维护,具有良好相关性的振动特征可以节省成本。使用实际振动观测提供了在检测到警告条件(红色曲线)时采取快速行动的机会,同时避免对剩余寿命较长的机器进行过早维护(蓝色和绿色曲线)。

虽然加速度传感是碰撞保护的关键,但振动检测为机器状态监测提供了关键输入。

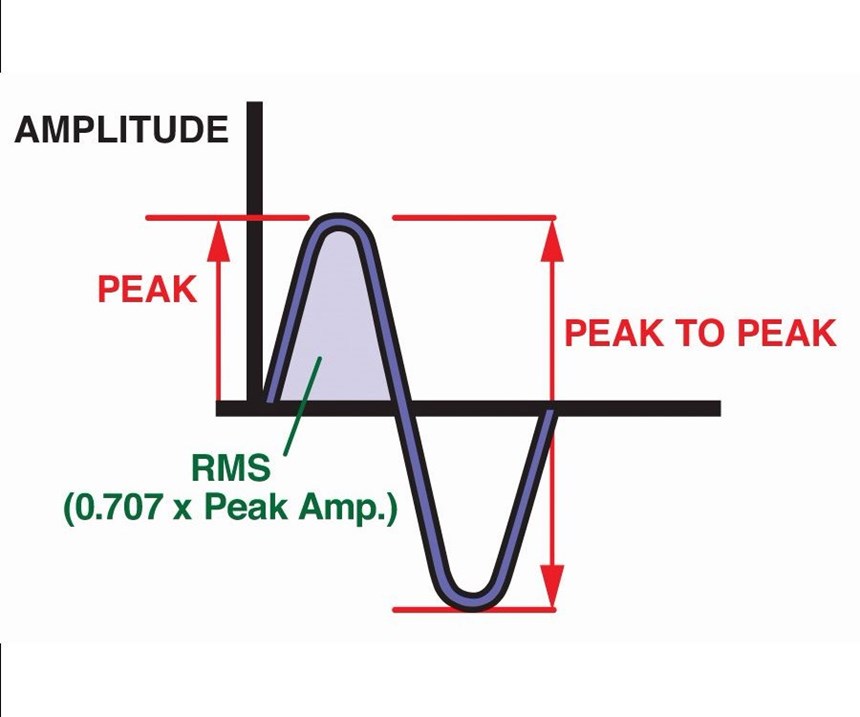

该技术的典型应用是在机床主轴的主轴承铸件上安装传感器,因为主轴承是最常见的故障点。传感器产生的信号看起来像理想的轨迹图2.使用ISO标准程序对其进行分析,以确定一半轨迹以下区域的均方根(RMS)值。这提供了比仅仅测量峰值值更有用的数据,并且是大多数监测软件算法中使用的过程。

傅里叶分析是另一个标准化的程序,用于归一化振动数据。傅里叶分析将函数表示为简单三角函数的和。快速傅里叶变换(FFT)将振动数据根据时间值转换为频率值。它对于预防性维护应用是有用的,因为磨损倾向于增加振幅和频率,这在比较时域信号时可能不明显。

其他监控技术

加速度检测和振动分析技术是任何实际机器监控应用的基础,但它们绝不是唯一可用的工具。任何在昂贵的高精度机床上加工高价值工件的人都应该认真考虑从基础技术转向更全面的技术套件。最好的起点可能是真正的功率监控应用程序,它可以测量电机的实际能耗。仅用电流来衡量电机性能是不可靠的。电流、电压和它们之间的相位差的组合使机械师能够准确地计算出真实的功耗。

真功率监测最常见的应用是加工中心的主轴电机。然而,在大型机器上,这可能不足以提供必要的保护。例如,考虑一下直径为4英寸的面铣刀和直径为5毫米的钻头在50kW主轴上的功耗差异。出于所有实际目的,钻头将是隐形的,即使是最好的真动力技术。解决方案是将真正的动力技术应用于为钻头提供动力的轴传动。该电机将小得多,测量其功耗将提供工具状态数据和钻头的破损保护。

真功率监测最常见的应用是加工中心的主轴电机。

也可以用应变计技术测量单个刀柄。与压电传感器不同,应变计可以长时间加载而不漂移。这使其成为火炮钻井和攻丝应用的绝佳解决方案。例如,有安装在刀柄上的应变计单元,能够在高达27,000 rpm的速度下跟踪攻丝操作的整个轮廓。真正的功率监测在这样的应用中是无效的,因为在这些条件下,提供给电机的大部分功率实际上是在电机中消耗的,这使得很难区分由水龙头消耗的功率。

多轴头是另一种特殊情况,通常需要不同的监测技术。在实际应用中,主轴电机的真实功率监测可以有效地检测多主轴头的工具状态或破损,使用多达四个相同的工具(见图3).除此之外,可能需要一种替代技术。在这些情况下,声学监测是最常见的选择。只要工具直径的变化不超过20%,声学监测器就可以检测到超过4个工具的多轴头的断裂。如果直径变化超过20%,则可能需要多个监视器。

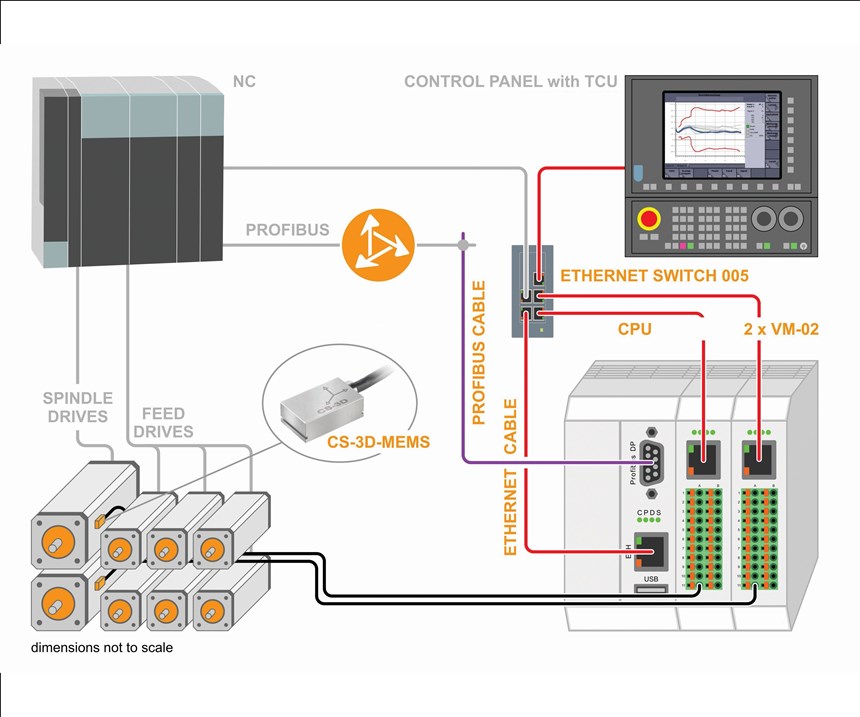

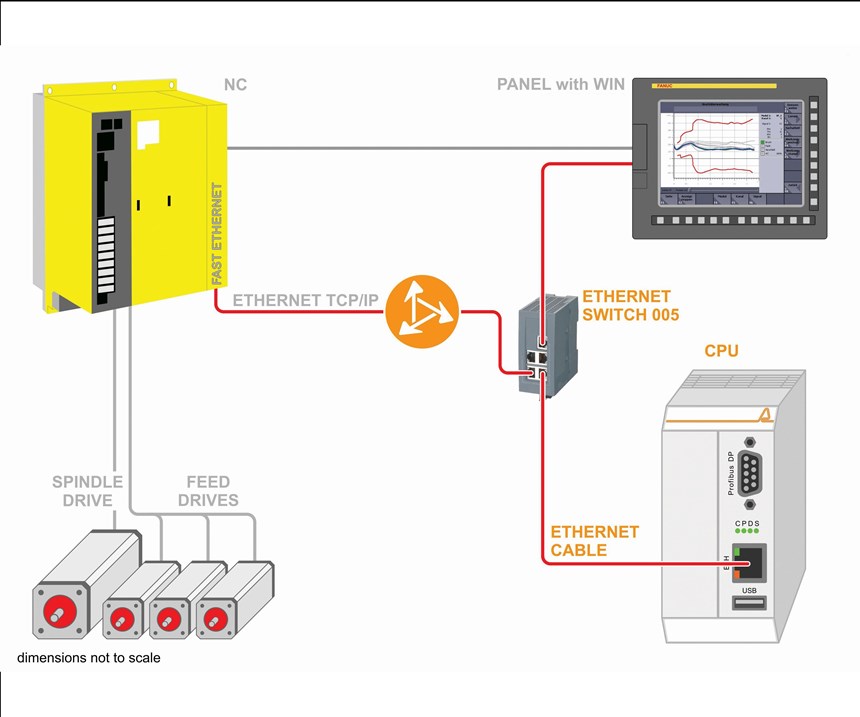

通过使用几个特定的控制器,可以在不使用机器上的传感器的情况下监测电机扭矩。数字扭矩适配器技术使用专有接口直接从控制中央处理单元(CPU)收集数据,并对其进行处理,生成图形扭矩值。该系统在欧洲普遍使用,可以监测多个轴,并提供基于传感器的系统的所有功能。

通过使用几个特定的控制器,可以在不使用机器上的传感器的情况下监测电机扭矩。

让监控发挥作用

现代机器和过程监控技术就像改造解决方案一样容易实现。例如,在立式加工中心安装一个真正的功率监控器通常不超过两到三个小时,加上对PLC编程所需的时间。在同一台机器上安装一个完整的碰撞保护、振动传感和刀具状态监测系统可能需要8个小时。图4显示机床上类似系统的通用布局。由于增加的部件大多在电柜中,因此控制系统的实际安装相当简单。数字扭矩适配器的安装甚至更简单。

只要人们犯了错误,机器磨损了,某种形式的碰撞保护和状态监测技术将是防止昂贵和潜在灾难性后果的第一道防线。幸运的是,这项技术成熟、有效、经济实惠且易于实施,因此没有必要等待它投入使用。

关于贡献者

Jorge Pena-Mena

豪尔赫Peña-Mena是g他是Artis Systems Inc.和Marposs Corp.的总经理兼应用工程总监。