冒险一试:钻与磨

战略操作规划和刀具系统优化可以使猛割粗加工成为高产、稳定的大批量材料去除选择。

对大型部件进行粗铣操作可能需要数小时,通常会去除一半以上的原材料。为零件和机床选择合适的加工方法可以创建一个成功和稳定的系统。插入粗加工的使用,通常被称为插入铣削,最近已经增长,因为可以处理这种加工方法的强硬要求的刀具已经变得更加容易获得。

深冲粗加工使用切削工具在轴向去除材料,类似于钻孔。这一过程需要一种专门用于处理这种轴向切削的工具,例如可转位钻头和铣刀,这两种常见的工具类型各有各自的优点和局限性。

利益细分

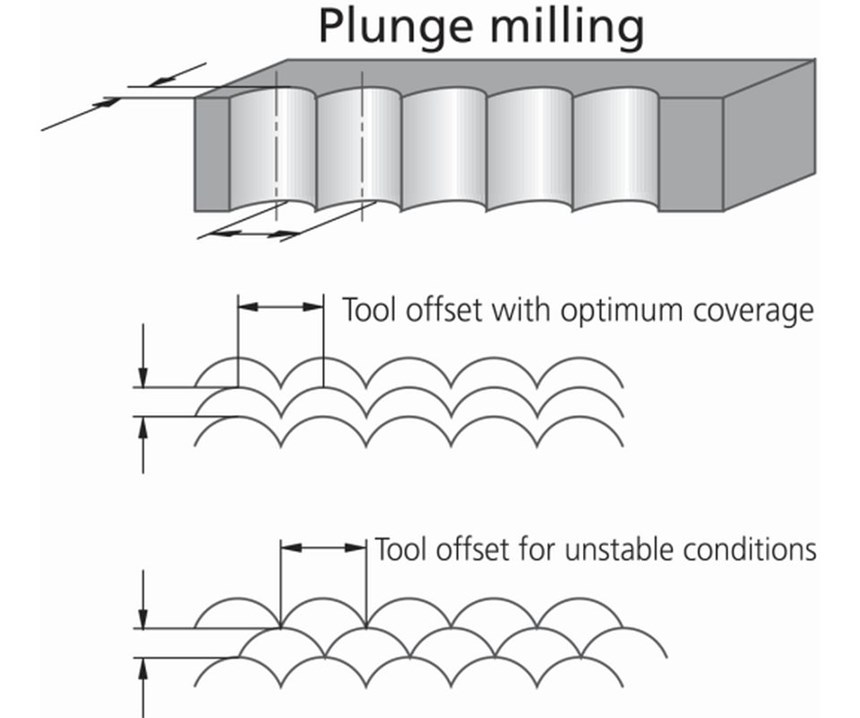

俯冲粗加工的一个缺点是轮廓控制非常有限,因为在俯冲刀具路径上使用刀具总是会在等于刀具半径的零件上留下一个半径形状的扇贝。因此,与传统的铣刀轨迹可以通过编程生成任何形状不同,柱塞铣刀轨迹不能生成光滑的轮廓。从本质上讲,在所有机械加工操作中,钻孔通常具有最高的材料去除率,因此使用钻孔操作将创造具有灵活的剖面路径的生产操作。

考虑下面的例子来证明猛进粗与高进给铣削的有效性:需要从p20钢块中粗出一段相当于325立方英寸的材料。这两种工具的直径都是2英寸高饲料机直径2英寸可转位钻.高进给磨机的初始切削参数,当采用全宽通道时,为825面英尺/分钟(sfm),每齿0.0315英寸(ipt),四个切削刃和0.078英寸的切削深度。这相当于1570转每分钟(rpm)和198英寸每分钟(ipm),材料去除率为30.9立方ipm。所以理论上加工时间为10.5分钟,不包括任何非切削时间。初始钻削参数为700 sfm,进给速率为0.008英寸/转(ipr)。这相当于在10.7 ipm下的1337 rpm,在9.7分钟的理论时间内产生33.6立方ipm的材料去除率。

本例的数学计算证明,用可转位钻头进行深插粗加工在时间上是有利的,然而,还有许多其他因素也应被考虑,以确保这是对特定作业最经济的解决方案,包括刀具路径、材料形状、机床功率和速度。

一些高进料磨机可以实现超过50立方ipm的金属去除率,但很少有机器可以准确地处理这样的速度而没有问题。高进给量铣削的成功也很大程度上取决于刀具路径和最小的非切削时间,以减少周期时间。另一方面,深度粗加工是一种更专用的解决方案,具有更少的变量。它的成功与否仅受速度、进给速度和步进速度的影响,而传统的铣削操作依赖于同样的因素,加上程序刀具路径、半径周围的动态进给速度、刀具啮合率和刀柄径向刚度。

工具设计要素

由于可转位钻头和大多数铣刀都可以用于这些猛插粗加工,让我们来研究一下每种钻头的独特之处。

随着时间的推移,可转位钻头的设计不断改进,它们已成为俯冲粗加工的更好选择。固态高速钢(HSS)和硬质合金钻头通常不是急冲粗加工的好选择,因为如果刀具直径小于零件材料的60%,它们陡峭的尖角会使刀具偏离中心。此外,固体钻头不能很好地处理与俯冲相关的冲击。例如,如果暴露在高冲击载荷下,碳化物很容易断裂。

可转位钻头的高强度钢体,加上刀片上复杂的切削几何形状,增加了这些工具通常可以处理的滥用。然而,并不是所有的工具都是一样的。稳定工艺的一些关键设计要素是钻头稳定性、切屑形成和切屑排出。

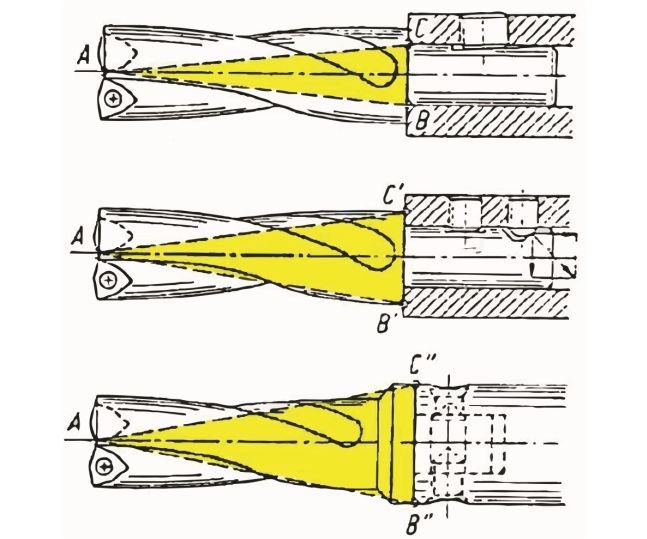

为钻稳定在美国,机器、夹具、刀具和持刀器必须视为一个连接的系统。从工具的角度来看,目标是使钻芯或钻腹板尽可能坚硬,并且在所有切削条件下仍然能够顺利地排出所有切屑。钻头的芯或腹板是工具沿中心轴没有加工过的凹槽的区域。钻头的直径和纵向形状决定了钻头的径向刚度,使其能够抵抗偏转。

钻头之间的主要区别是冷却剂通道的设计。创建冷却液通道的常用方法是通过工具中心钻一个主进给孔,然后每个插入件钻两个连接通道。这是容易和相对便宜的制造,但它确实减少了固体材料在核心的面积。在较轻的钻井条件下,这可能不是问题,但将工具推到其物理极限将是显而易见的,特别是在没有完全啮合的情况下,这将增加工具本身的径向载荷。

为了获得最大的钻井性能,其他钻头设计了两个独立的小冷却剂通道,当工具在制造过程中处于粗加工状态时,冷却剂通道就会被钻穿。然后对工具体进行加热和扭曲,使其与凹槽的螺旋角度相匹配,从而形成一个完全坚固的工具核心和两个独立的螺旋冷却剂通道,将冷却剂直接流到切削刃。

从钻头的角度来看,切削刃的几何形状和位置对钻头本身的切削性能和稳定性有巨大的影响。由于刀片是被压制的,它们可以被赋予非常复杂的地形,这在研磨固体工具中是不可能的。这与口袋制造方法一起,可以严格控制安装和位置角度,例如伽马角,它定义了与钻轴中心线相关的径向角度。钻头所处的角度、切削刃的设计以及钻头与材料的接触点都决定了力如何作用在钻头上。

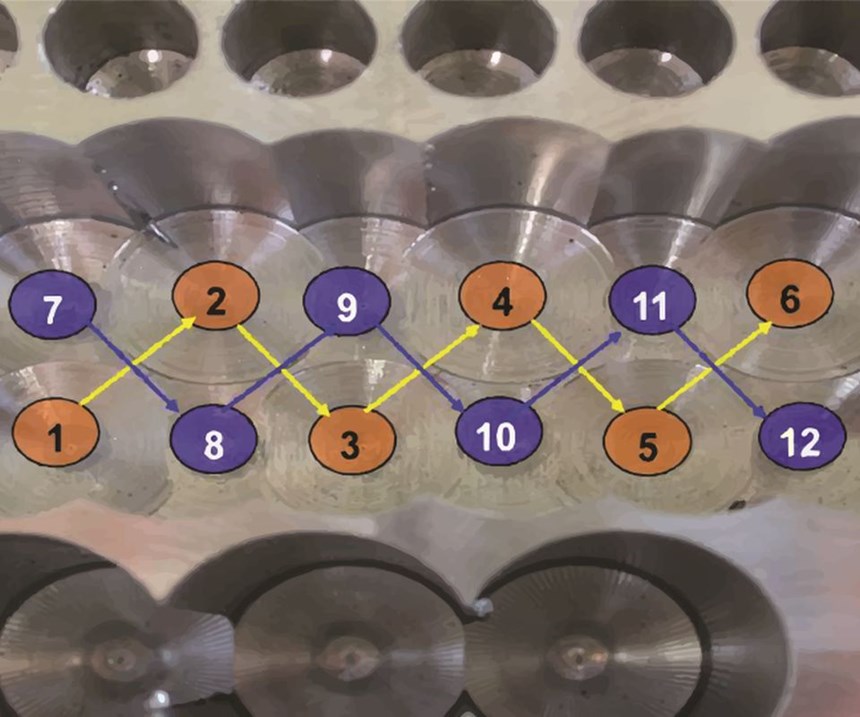

围绕钻井轴的平衡力将创造一个非常稳定和平稳的钻井作业。当钻头被用作一个倾斜工具时,它的直径并不总是完全啮合,这使得这个过程更加困难,因为力矢量相对于工具轴发生了变化。大多数高性能可转位钻头在设计时都考虑到了这些问题。钻头力的平衡越好,即使在恶劣的条件下,钻头也能执行更大的和更困难的应用,包括,例如,钻穿一个台阶,不均匀的入口或出口,在一点上钻孔,甚至钻穿一个焊缝。

芯片形成始终是机加工操作的一个关键方面。其目标是实现一致的芯片形状和大小,缓解芯片疏散。由于复杂的破屑地形可以压入镶件中,当使用适当的镶件等级、几何形状、涂层、速度和进给时,相对容易获得良好的钻头以形成一致的芯片。在骤降作业中使用该工具会中断切割,有助于碎屑,但它也需要一个可以承受额外冲击的插入边缘。典型的可取方法是使用具有较大土地宽度和坚固边缘的插入地形,以及在与材料的冲击下不会断裂的适当坚固的基材等级。

芯片疏散是固体钻头的最后一个关键特征,可用于骤降。大多数钻头都有一个凹槽结构,足以进行固体直径的钻孔,材料完全围绕着工具的周长。然而,在冲铣时,钻头通常不会根据直径完全啮合,并且沿工具周长会有一个开放区域,芯片将落入其中,而不是沿钻头槽轴向下落。如果从开放区域掉落的切屑被夹在刀身和工件之间,就会造成损坏。当第一次在困难的环境中使用新钻头时,应特别注意确保芯片被干净地抽走。

可转位铣刀也可用于猛插粗加工,但它们的步进范围更有限,等于其插入地宽度。这是插入边缘的长度,可用于在该方向切割,而不会损坏或磨损的插入的第二边,如果索引可以使用。如果刀具的踏动大于插入地宽度,则有可能刀具的钢体也会接触到材料,造成刀具失效和零件损坏。反过来,与相同尺寸的钻头相比,可转位铣刀每次冲程可以去除的材料量是有限的。

然而,在直线粗加工中使用可转位轧机也有好处。例如,它通常有一个比钻头更强的主体,因为这些工具要短得多,通常有非常小的凹槽,所以径向力不是一个大问题。此外,可转位钻头通常只有一个有效的切削刃,因为内侧和外侧刀片不切割相同的路径。类似尺寸的磨将有更有效的切削刃,因为所有切削刃切割相同的路径,这可以大大提高每分钟的进给速度,使材料去除率(MRR)更接近钻头,即使每次通过更少的材料被去除。在某些情况下,MRR甚至可能更大。

高进给磨机可以很好地用于骤降应用,因为刀片的进入角度通常是10度或更小。这地方的大部分力轴向主轴非常高的稳定性。小的进入角度也创造了一个非常广泛的切割土地,所以一个相对大的跨跃可以使用,提高生产力。使用高进给量铣床进行冲粗也非常适用于型材粗加工应用,例如沿着没有很多材料的壁或非常深或高的部分壁,这需要长径比较长的侧铣。

与可转位铣削工作时,通过一个开放的口袋或沿墙壁的部分,没有地板。由于可转位铣刀不能一直切割到刀具的中心,因此必须确保钢体不接触之前的步进过程中留在部件地板上的任何材料。有时需要在采取多个步骤时减少每个行程的深度,以便工具不接触地板,这将需要在另一次半粗加工中去除材料。

无论是使用钻头还是铣刀,刀柄都同样重要。工具的稳定性对于消除倾入过程中可能导致工具故障的偏转至关重要。铣削工具具有较大的主体和较大的核心,非常稳定,可以牢固地安装到主轴适配器上。一个好的经验法则是避免使用比主轴锥度在主轴头的直径更大的工具。这样可以确保力保持在主轴中心线方向。例如,使用直径6英寸的大型工具插入带有CAT40主轴的组件,会在远离主轴中心线的地方产生过大的负载,很可能会偏转、抖动和断裂刀片。

由于可转位钻头的凹槽持续到工具的一定长度,因此在设计上它们有点弱。这就是工具连接变得重要的地方。一个法兰上的工具,将作为一个积极停止上的持有人是必要的。然而,在传统的带凸缘的直柄工具上,该特性只会停止轴向运动,而不会增加任何显著的径向刚度。在模块化连接中,连接直径要大得多,而且由于模块化连接独特的夹紧方式,即使是在长投影中,径向刚度也会显著增加。

插入粗加工是传统粗加工策略的一个很好的选择。在稳定性较差的装置中,使用轴向刀具压力切削是更好的选择。通过良好的操作计划,并花时间优化系统中的切削工具,对于大量材料的去除,俯冲是最高效和稳定的选择。

相关内容

注射模抽芯和滑芯的驱动方法bet188娱乐城

采用液压锁芯抽油缸,提高效率和速度。

维护电火花线切割机

为了在一致、可重复和可靠的基础上实现电线电火花加工的最终能力和生产力水平,定期维护是一项必要的任务。

如何为您的加工应用选择正确的刀具涂层

PVD、CVD等常用涂料的选择标准和常用涂料属性。