通过减少电火花加工电极磨损增加利润

低磨损能力背后技术的最新进展大大提高了加工速度,可以应用低电极磨损应用设置。

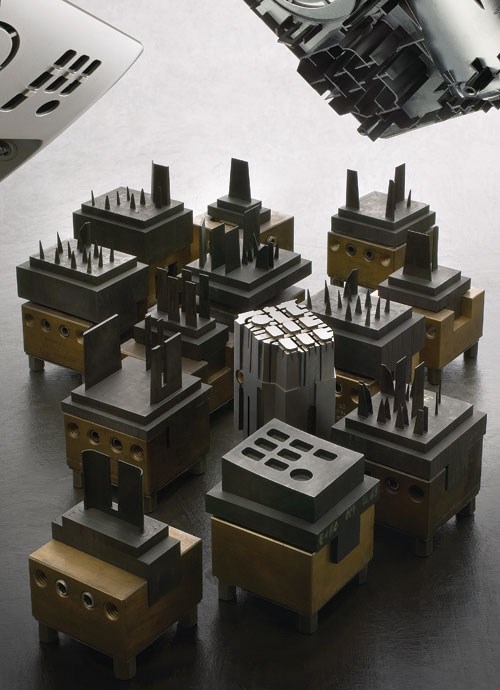

模沉电火花在切割轮廓或预硬化钢腔奇迹。然而,当处理复杂形状时,铣削产生这些复杂部件的电极可能是一个相当复杂和耗时的过程,因此制造商希望尽可能地延长电极的寿命。

极低磨损电极的能力是可能的,但只有少数机床制造商正在利用这一过程。低磨损能力背后的技术在制造业中仍然是一个谜,但它可以大大降低电极磨损。然而,该技术的缺点一直是要求用户降低加工速度,从而增加了整体零件加工时间。

幸运的是,最近技术的进步大大提高了加工速度,可以应用低电极磨损应用设置。更快的速度进一步增加了这项技术最显著的好处,即允许商店用更少的电极燃烧更多的腔。

好处

低电极磨损技术实际上通过在石墨电极上建立保护层来消除电极磨损,在整个烧伤过程中保持电极的边缘和细节性能。该技术尤其有利于电极多次产生相同的腔形。

在过去需要三到四个电极来制造一个具有多个凸肋的复杂型腔的情况下,今天的低磨损功能可以将这个数量减少到一个,甚至两个电极。bet188娱乐城这种方案节省了大量成本,减少了铣削额外电极的费用,特别是形状非常复杂的电极。电极越精细,节约的成本就越多。

此外,制造商在生产电极时可以节省石墨材料。因为低磨损技术延长了石墨的寿命,更具有成本效益,你不必依靠更强,更昂贵的更细的石墨来增加电极的寿命。

当涉及到机器设置时,更少的电极也意味着制造商可以节省时间,不必在项目中途手动切换电极,也不必依赖于某人将几个电极编程到一个工作中。

尽管如此,重要的是要记住,对于某些应用是否会受益于低电极磨损技术,有很多灰色地带。即使今天的先进系统允许切割速度比以前的低磨损技术,加工过程可能仍然放缓了一点点。

注意事项

商店必须仔细考虑什么时候使用低磨损技术最有利。例如,一种简单的电极形状,生产成本不高,可能更有利于以更高的速度燃烧,而不是以稍慢的燃烧速度为代价,采用低磨损技术来延长电极寿命。这一决定通常是基于空腔的复杂性和用于制造它们的电极的成本。

还应该注意的是,低电极磨损技术确实不适用于小于0.008”的尺寸不足或低于22 Ra表面光洁度要求的应用。虽然该技术减少了电极的磨损,但在小于0.005英寸的尖锐角的应用中会发生劣化,因为该技术无法在电极上保持这种边缘,因此需要第二个电极。

阅读:模具制bet188娱乐城造技术最受关注的内容2022:产品

无论制造商是否将低磨损技术应用于沉管EDM工艺,当今的系统都非常易于使用。如此简单,事实上,一些系统允许用户在单腔燃烧期间根据需要在低磨损和非低磨损功能之间轻松切换。

对于低电极磨损系统,总是建议进行测试,如果所有迹象都表明有好处,那么节省几乎是无限的。如果没有,这是一个没有伤害,没有犯规的情况,因为技术通常是一个功能,可以简单地关闭,以恢复正常的燃烧参数。

相关内容

热塑性塑料的变形模具bet188娱乐城:成功的因素

为热塑性模具或模具选择纹理或晶粒时要考虑的因素。bet188娱乐城

夹具磨削,电火花加工或高速铣削?

当评估模具制造的新工艺时,夹具磨削值得一看,因为机器制造商现在已经增bet188娱乐城加了高精度功能,以保证可重复的结果。

影响高性能线切割加工的加工变量

虽然今天的电火花加工速度令人印象深刻,但有许多加工变量会影响线材电火花加工的加工速度。