改善热流道系统剪切引起的不平衡

通过采用熔体旋转设计的热流道歧管结构,可以在避免限制性混合器的同时,使熔体分布均匀,并在所有空腔内平衡填充。

剪切引起的流动不平衡被认为是多腔模具中许多成型问题的原因。bet188娱乐城型腔填充不均是造成孔洞、芯移位、尺寸特性不一致等零件缺陷的原因。

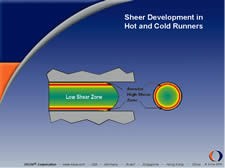

剪切和粘度

在冷流道和热流道系统中,已知的剪切速率在流道壁面附近最高。由于熔融塑料很容易流过通道的中心,沿圆周的材料被拖向通道壁,造成高剪切速率。材料首先进入流道并沉积在流道壁上,随后的材料流过这一层并前进到前面。在层的过渡处,移动的塑料沿着内部拖动,形成塑料流动的层压板,导致中心层压板流动得更快——通常被描述为喷泉流。所述材料的拖动使聚合物分子在流动材料或流动前沿的方向上定向。这种情况被称为剪切稀化,降低了材料的粘度。由于所有的塑料都是非牛顿的,粘度直接受到剪切和温度的影响(见图1)。

粘度和不平衡

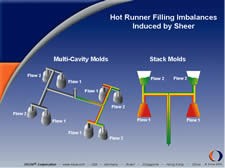

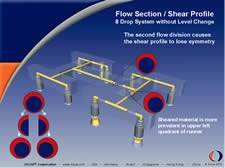

当熔融树脂在一个交叉点分裂时——就像从注入点过渡到热流道歧管的主要流道的情况一样——剪切变薄的材料的环形并不保持对称,而是在交叉点两侧流径的顶部更为普遍(见图2)。

当熔体在二级和三级流道上被分割时,剪切和非剪切材料被不成比例地分割。其结果是内腔和外腔之间的填充特性不平衡。在这个八腔单层设计的例子中,由于剪切稀释的材料粘度较低,流动速度比非剪切稀释的材料快,内部的四个腔将先于外部的四个腔被填充(见图3)。

在堆叠成型应用中,bet188娱乐城最靠近注射点的分型线上的空腔首先被填充(见图4)。

典型的八腔布局产生两个不同的流组。最先填满的内部四个空腔被认为是第一流组,而最后填满的其余四个外部空腔被认为是第二流组。流组内的所有空腔将表现出相似的特征:部件重量、材料特性等。随着空化的增加,流组的数量也随之增加——16腔系统有4个流组,32腔有8个流组,以此类推。

不平衡造成的缺陷

许多零件缺陷可归因于流动不平衡。首先填充的空腔通常比其余部分更重更大,可能会粘在模具上并造成损坏。bet188娱乐城闪光,下沉和短射是典型的异常,也可以由不均匀的腔填充引起。由于不均匀的收缩率和零件重量,空腔之间的尺寸变化也会导致。此外,在某些应用中,不均匀的腔填充也会导致芯移位。

由于不平衡的填充,处理障碍也变得很明显。由于空腔不能同时充填,因此增加了循环时间和注入压力,通常需要不断进行微调,试图在某些空腔的抽封和其他空腔的欠充填之间找到正确的平衡。最终,生产率会因较长的设置时间和较高的报废率而降低。

解决不平衡

在最近意识到剪切减薄现象之前,试图通过调节流动直径、浇口直径和温度来平衡空腔填充。虽然可以实现改进的腔填充,但通常不是连续的。在以后的生产过程中,温度的改变将不足以适应新的工艺参数,因此需要再次建立一个新的工艺。

热流道系统设计的另一个趋势是改善多腔模具的平衡,在某些交叉点采用全水平变化。bet188娱乐城虽然平衡有所改善,但这种解决方案仍然引入了另一种剪切分布条件。结合全液位变化的流形设计将流动剖面的剪切段导向外部空腔,此时外部空腔首先充满(见图5)。

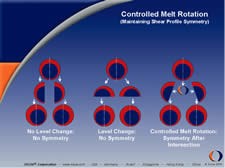

熔体旋转和对称性

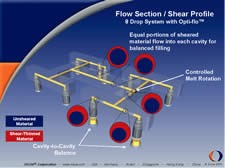

通过控制熔体在流动交叉点的方向(称为熔体旋转),按比例的剪切和未剪切材料可以分布到所有空腔,从而实现平衡填充。熔体旋转有助于在交点处实现对称,这是剪切剖面的必要属性,因此当分裂时,两种产生的流动的剪切剖面是一致的,并均匀分布比例的剪切和未剪切物质(见图6)。

应用熔体旋转可使剪切和非剪切材料在每个流动交叉点均匀分布(见图7)。

证明这一点

bet188娱乐城制模师可以在他们的工厂里进行一个简单的测试程序,以亲眼看到他们的模具中的不平衡。由John P. Beaumont教授开发的五步工艺描述了该程序,并在2004年3月的《模具制造技术》第26页上进行了介绍。bet188娱乐城

腔压分析-尼龙6/6

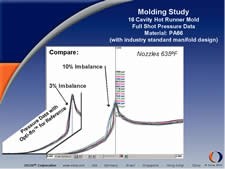

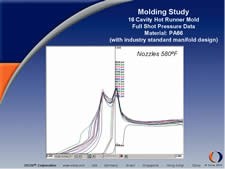

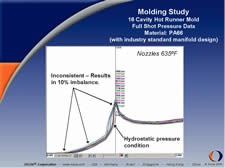

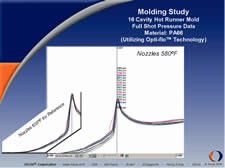

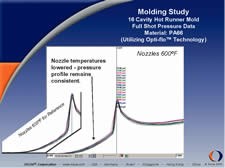

采用bet188娱乐城行业标准歧管设计,并在16腔模具上采用熔体旋转的歧管进行了成型研究。尼龙6/6是专门用于这个实验的,因为它需要更激进的加工条件和材料的倾向冻结在门口。

每个腔内都装有压力传感器。通过独立测量每个腔内的压力,读数不仅可以显示填充时腔内的压力,还可以显示腔开始填充的时刻。如果热流道压力不平衡,冻结的闸门将经历不同的压力,这将导致一些闸门先于其他闸门打开。

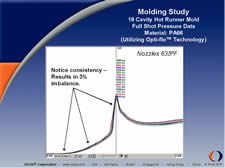

bet188娱乐城采用优化后的熔体旋转流管,16种压力分布在整个曲线上明显一致,表明热流道系统内的压力平衡状态。这种一致性还表明,冻结的闸门同时松动(所有16个空腔的初始压力上升是一致的)。(见图8)

作为实验的一部分,喷嘴温度从635ºF降低到600ºF。目的是测量在成型过程中温度变化对所产生的腔压的影响。bet188娱乐城在这种情况下,填充过程中的压力分布保持一致,尽管引入了温度降低。尽管温度较低,但冰冻大门的打开似乎也保持一致。该图显示了在635ºF和600ºF下成型时压力分布的比较(见图9)。bet188娱乐城

喷嘴温度进一步降低到580ºF,并记录了影响。与喷嘴设置在635ºF时获得的压力分布相比,这些压力读数清楚地显示了冻结闸门不均匀打开的影响(见图10)。

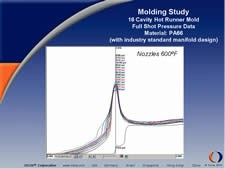

bet188娱乐城采用行业标准歧管设计,喷嘴温度设置为635ºF,在整个成型过程中,歧管内产生的剪切不平衡导致压力分布明显不一致。剖面的初始上升是一致的;然而,传感器读数开始偏离填充结束,表明流体静压填充条件(某些空腔先于其他空腔填充)。(见图11)

当比较两组压力分布时(工业标准歧管设计和优化的熔体旋转歧管设计;两种喷嘴均设置在635ºF),在采用熔体旋转技术的热流道系统中更容易看到腔间压力一致性。(参见图12。)

为了完成比较,行业标准歧管设计的温度降低与包含熔体旋转的系统相同。正如压力分布图所示,温度下降的影响是显而易见的。每个空腔之间的压力最初的零星上升表明冻结的闸门没有同时打开。因此可以得出结论,热流道系统内部压差的直接结果是由于剪切引起的不平衡。然后进一步降低喷嘴温度,这导致完全损失的注射成型过程。bet188娱乐城闸门在不同的时间打开,填充率也不一致。(见图13a,b.)

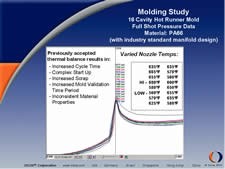

为了结束成型研究,采用工业标准流bet188娱乐城道设计的热流道系统的喷嘴温度被单独控制以模拟压力平衡。经过大量的微调,建立了一个可接受的流程。但是需要注意的是,为了实现该系统的压力平衡,最高喷嘴温度设置为680ºF,最低喷嘴温度设置为560ºF。这种喷嘴温度的巨大差异可能会导致不同腔体之间材料性能的变化。收缩率和最终零件尺寸的差异也可能受到影响。特别重要的是有机会减少成型周期的冷却阶段,因为这是由需要最多冷却的零件或型腔决定的;bet188娱乐城因此,对于整个循环时间来说是一个重要的因素。(参见图14。)

好处

众所周知,在注塑界,调节喷嘴温度可以模拟热流道系统内的平衡。bet188娱乐城然而,有时达到平衡所需的温度变化是相当大的。在允许零件生产的同时,连续和最佳的成型环境通常不能长期实现,平衡腔填充的目标因较长的周期、复杂而漫长的启动、增加的废料、不一致的材bet188娱乐城料性能和其他成型缺陷而受到损害。采用优化的熔体旋转热流道技术,改进了熔体输送系统,打开了加工窗口,并有机会提高效率,减少安装和循环时间,并减少报废。

确认

John beaumont教授,宾夕法尼亚州立大学MeltFlipper技术和“五步法”的发明者。

相关内容

铜电极和石墨电极的优缺点

铜和石墨都能提供大致相同的最终结果,因此,对于商店来说,考虑每种材料的优点和缺点是很重要的,这样才能发现哪种材料最适合他们的车间环境。

激光焊接与微焊接

模具材料精细修复/修复的最新战役。bet188娱乐城

如何为您的加工应用选择正确的刀具涂层

PVD、CVD等常用涂料的选择标准和常用涂料属性。