制造业正在发生变化。制造商正面临来自消费者的更大压力,他们要求提高产品质量,加快产品上市时间。从设计和工程到工装和生产,整个产品开发周期都感受到这种压力。而且,这个过程的每一步都有自己的挑战。gydF4y2Ba

随着提高产品性能的压力上升,模具制造商正在经历零件复杂性的增加,这需要更复杂的模具,新材料和成型技术,“第一时间bet188娱乐城正确”的要求和来自其他模具车间的竞争压力。所有这些都意味着商店必须适应,否则就会落后。gydF4y2Ba

特色内容gydF4y2Ba

应对这些日益增长的需求,通常的做法是埋头苦干、更加努力地工作。bet188娱乐城模具建造商投资了更大、更快、更高科技的机械来满足新的生产需求,这就需要大量的投资。这反过来又限制了其他可以支持创新和进一步业务增长的业务领域的增长。gydF4y2Ba

今天,工作方式正在发生转变:工作gydF4y2Ba更聪明的gydF4y2Ba而不是gydF4y2Ba困难gydF4y2Ba以满足日益增长的需求。bet188娱乐城模具建造者现在正在寻找方法,以增加现有的内部工具的使用,同时提高最终产品的质量。gydF4y2Ba

一种流行的更聪明的工作方法是使用软件来帮助机器编程,并获得工具设计的见解。CAM和CAE软件在这些工作中发挥着关键作用,因为它们都有助于在切割任何钢材之前提高制造过程早期信息的可用性。更多的数据意味着模具制造商可以做bet188娱乐城出更好的决策,这使他们能够为客户提供更好的产品,并提高报价的准确性。gydF4y2Ba

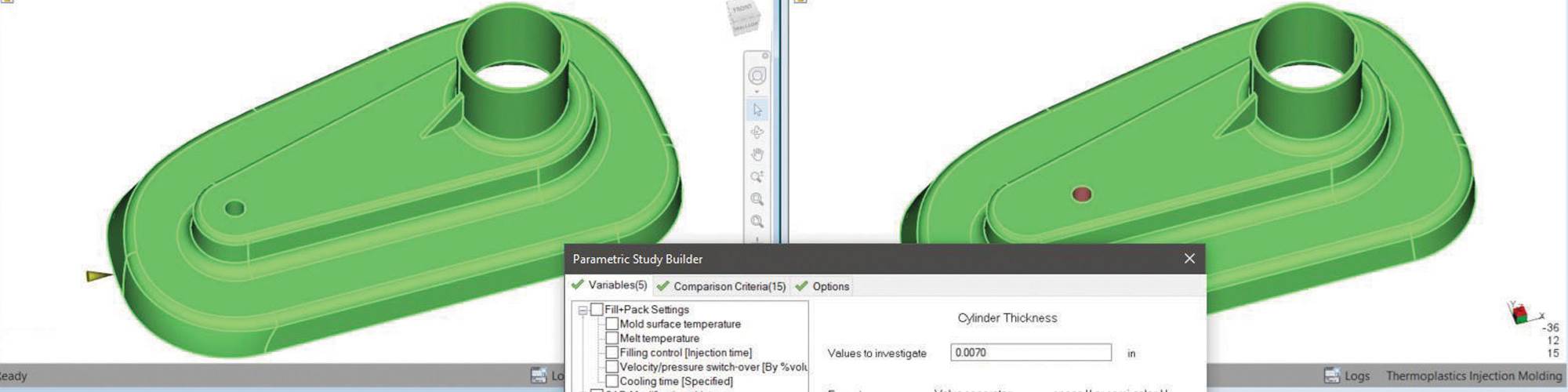

今天,模具建造bet188娱乐城者可以调整部分几何飞行与gydF4y2BaggydF4y2Ba几何优化工具gydF4y2Ba这有助于他们探索不同的配置,以进行改进gydF4y2Babet188娱乐城可塑性gydF4y2Ba无需与设计师进行多次迭代。gydF4y2Ba

CAM和CAE的进展gydF4y2Ba

CAM和CAE协同工作,改进模具制造工艺。bet188娱乐城bet188娱乐城模具建造者可以使用CAM对计划的刀具路径进行编程,以减少刀具碰撞,并确定有效的路径,以最佳地利用机床时间。bet188娱乐城模具建造者可以使用注射成型CAE模拟来评估模具设计选项及其对最终塑料产品的影响,然后再编程刀具路径,以确保机器切割出正确的形状。gydF4y2Ba

总的来说,模拟的价值在于能够更快地做出更好的决策。模拟使模具建造者能够探索不同的模具配置,包括浇bet188娱乐城口位置和流道尺寸,以测量对塑料产品质量和生产速度的影响。bet188娱乐城模具制造商也可以利用这些信息来证明投资新技术或不同的设计方法,这可能会改变机器切割钢材的方式,使零件更容易制造。gydF4y2Ba

传统上,模具建造者或制模师在发bet188娱乐城现问题时使用试错方法将注塑模拟应用到项目中。制模师建bet188娱乐城立一个配置,运行分析,通过将结果与规范进行比较来评估结果,然后重复该过程,直到他或她产生满足所需准则的令人满意的结果。gydF4y2Ba

虽然这种方法为模塑者提供了符合规范的结果并解决了问题,但模塑者永远不会真bet188娱乐城正知道结果是否是最佳的。试错方法限制了用户的配置、迭代和变化选项,因为最终用户只能根据他或她的经验,在一定的时间内尝试几种不同的方法。用户可以确定gydF4y2Ba更好的gydF4y2Ba配置,但他或她可能没有发现gydF4y2Ba最好的gydF4y2Ba配置。gydF4y2Ba

bet188娱乐城模具建造者还在设计阶段早期使用注射成型模拟来获得高级见解,例如适当的浇注位置,冷却线放置,冷却复杂性(保形冷却与钻孔和塞),材料收缩等。他们在云中使用模拟来扩展并行分析(而不是串行分析)的场景数量。云计算还提供按需资源,只需单击一个按钮,而不需要本地基础设施支持或本地硬件投资,这些硬件可能在大多数时间处于闲置状态。gydF4y2Ba

下面是它的工作原理:最终客户为模具构建者提供模具构建的零件模型。bet188娱乐城如果模具建造者bet188娱乐城需要额外的设计选项或减少壁厚,他或她必须与零件设计师合作,以纳入这些变化。在最好的情况下,这种方法产生一个更新的模型以供审查。在某些情况下,由于严格的规范,更新的设计是不可能的。在其他情况下,设计变化是可能的,但更新部件模型的等待时间削减了整体模具设计和构建时间,这使得解决构建过程中出现的任何问题的空间更小。bet188娱乐城gydF4y2Ba

添加优化的几何模拟gydF4y2Ba

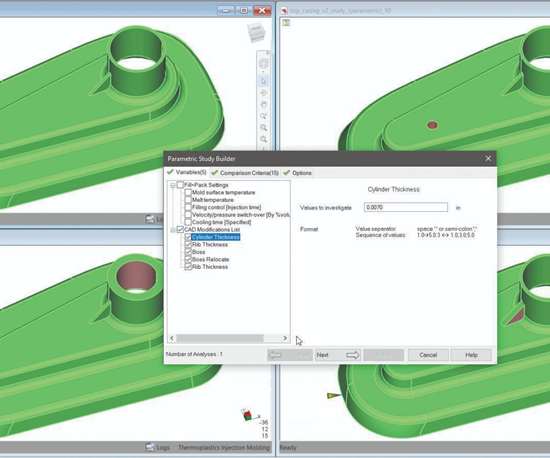

今天,模具建造bet188娱乐城者可以调整部件几何飞行(例如,删除肋骨和凸台或调整壁厚)gydF4y2BaggydF4y2Ba几何优化工具gydF4y2Ba这有助于他们探索不同的配置,以提高可塑性,而无需与设计师进行多次迭代。bet188娱乐城这些设计更新还可以减少额外的功能,如滑块和下槽,降低工具的复杂性。将几何优化与注塑仿真相结合,进一步说明了设计更改对最终部件的积极影响,这为更改提供了理由,并增bet188娱乐城加了模具建造者与客户的可信度。gydF4y2Ba

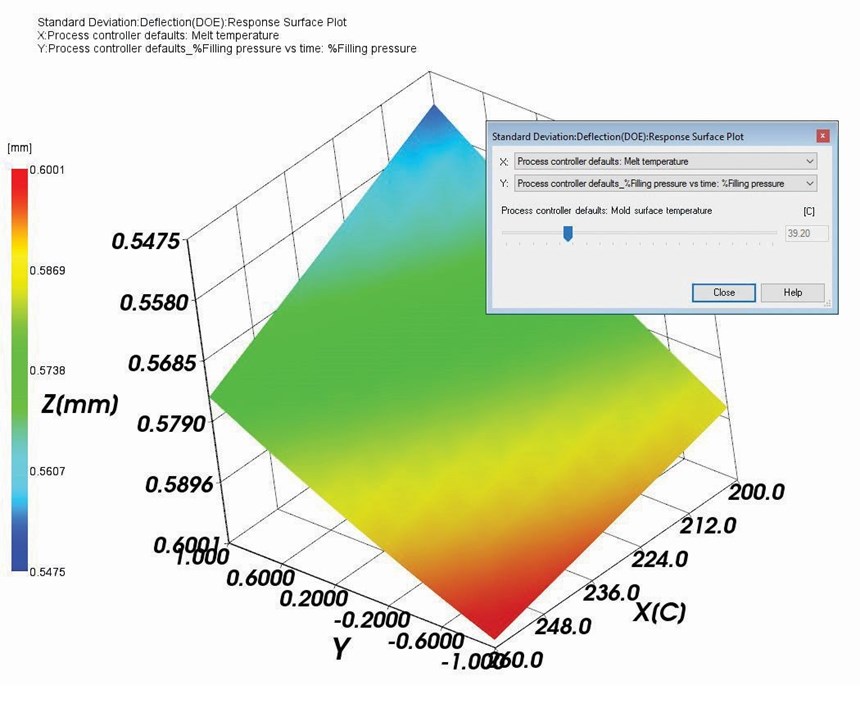

注射成型模拟分析,如bet188娱乐城实验设计(DOE),使模具建造者能够探索所有的成型工艺条件gydF4y2Ba自动gydF4y2Ba通过指定给定设计的加工窗口(高、低端熔体温度、填充时间等)。然后,分析将确定和分析所有可能的组合,并根据最终用户的设计标准确定最佳质量。通过几何优化,模具建造者可以更进一步,同时分析壁厚和加工条件的影bet188娱乐城响,其中模具建造者指定需要调整的零件区域。然后,分析将确定和分析所有可能的加工组合以及壁厚,以根据最终用户的标准确定最佳组合。这种设计方法大大减少了所有人工、个体分析的设置。gydF4y2Ba

一旦分析完成,模具构建者使用bet188娱乐城gydF4y2Ba调查工具gydF4y2Ba同时检查每个场景,而不是一次检查一个。例如,为了确定焊缝位置,DOE分析将产生20个不同的场景,以评估特定区域壁厚的影响。通过并排比较一次回顾20种组合是一个挑战。然而,DOE调查工具使用一个滑条来改变模型移动时的壁厚。这显示了随着壁厚的变化,焊缝位置的移动。在一个视图中回顾这种影响可以将解释结果所需的时间缩短一半。gydF4y2Ba

bet188娱乐城利用流动模拟、几何优化和调查工具的额外见解的模具建造者将减少模具返工,增加车间吞吐量,并向客户交付更好、更高质量的工具,并相信最终产品从第一次开始就正确。gydF4y2Ba

关于贡献者gydF4y2Ba

Mark Hennebicque是Autodesk Inc.的业务部门经理。gydF4y2Ba

相关内容gydF4y2Ba

球棒校准的输入和输出gydF4y2Ba

这种机床诊断装置只允许在机床运动时检测明显的错误。gydF4y2Ba

快速加热/冷却技术gydF4y2Ba

使用加压水的快速加热和冷却技术解决了下沉、焊缝和变色问题。gydF4y2Ba

使模具冷却bet188娱乐城简单有效gydF4y2Ba

用更少的时间和精力设计有效的冷却系统的策略。gydF4y2Ba