追求完美的进料速率

获得更多的不仅仅是减少加工时间与数控程序进给率优化软件。

大多数模具bet188娱乐城制造商都会同意,减少数控加工时间是提高效率和增加盈利能力的最佳方法之一。理解进给率优化的需求相对简单,但如果没有关于当前切削条件的良好信息,就很难实现。CAM系统没有具体的方法来确定每次切割去除的体积或材料数量。因此,为了获得过程中的信息,程序员被迫承担可视化删除的材料的艰巨任务。

确定最佳进给速度传统上提出了数控程序员和机械师的许多问题。通常,所选进给量代表刀具寿命、循环时间和遇到的最坏切削条件之间的折衷。对于被去除的材料最多的零件或遇到切削条件最差的零件,这个进给量可能是理想进给量。不幸的是,它也可能浪费时间,甚至在其他地方造成恶劣的切割条件。

进给量可在加工过程中手动调节。经验丰富的机械师听的迹象,多余的刀具负荷,然后手动改变进给率在机器相应。机床操作员通常所做的唯一覆盖调整是根据需要降低进给速度。而且大多数数控控制系统在条件允许的情况下加速进给速度的能力非常有限。

随着切削工具、刀具材料和CAM软件的进步,在每一次切削中使用正确的进给速度变得越来越重要。然而,许多CAM系统使用的加工策略和切割模式对于常见操作(如开放边界、复杂形状的粗加工、复杂口袋或平面粗加工)并不有效。

一些软件包可以检测和加工多余的材料、未加工区域和表面混合区域,但为了实现这种有用的自动化,通常会牺牲效率。因此,大量的时间被浪费在切割空气和缓慢通过零件表面的进料上。此外,刀具路径可能会使刀具以不正确或无效的角度切入材料。进给量低导致循环时间过长,工件光洁度差,刀具磨损增加和刀具破损。

强大的,直观的生产力工具

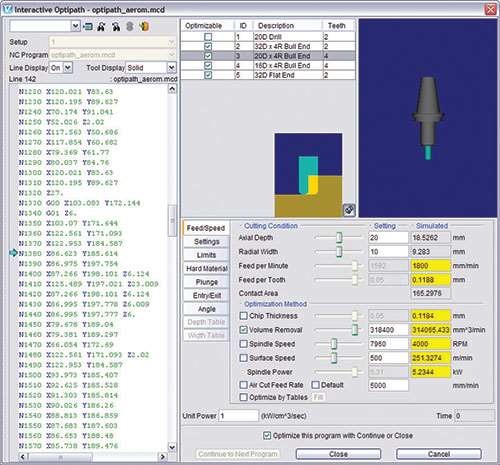

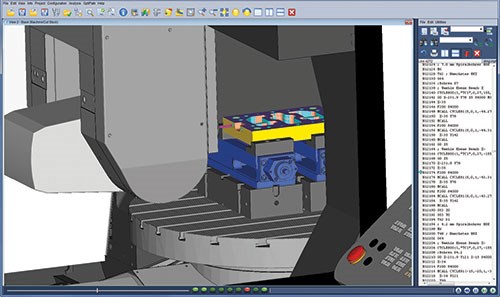

能够使程序员自动优化NC刀具路径程序的软件是必不可少的。该软件可以读取NC程序文件(G-code程序或直接CAM系统输出),自动将刀具运动分割为若干较小的段(由软件中用户自定义设置)。然后,该软件将根据每个段中去除的材料量分配最佳进料速率。

最后,该软件输出了一个新的NC程序,与原来的相同,但改进了进给速率设置。它不会改变刀具轨迹。即使刀具路径使用连续切线切削运动,而不是锋利的,中断的运动,往往受益于进给率优化。

一方面,数控程序进给速度优化软件是自动的,并在数控程序加载到机器上之前确定最佳进给速度。另一方面,它利用数控程序员和机械师的专业知识来确定特定切削条件下的最佳进给速率。用户为若干预先确定的加工条件输入理想进给量。机床容量(马力、主轴类型、快速横移速度、冷却剂等)、夹具和夹具刚度、刀具类型(材料、齿数、长度等)等因素都会影响切削过程。

微调更新

除了这些因素外,还使用其他设置,如最大体积去除率、进给速度、切削深度、切削宽度、切削角度、刀具磨损等,来确定每个切削段的最佳进给速度。软件更新可以包括一种方法来反复调整、测试和微调优化设置,而无需重新运行模拟。所有切割信息在运行一次模拟后存储。然后,制bet188娱乐城模师可以交互式地导航、评估和更改优化设置,并立即显示结果。

通常,不同类型的优化技术最适合加工过程的特定阶段。在平面粗加工过程中,材料的切削深度是恒定的,但切削宽度变化很大。为了在切削条件下获得最佳进给速度,优化软件应考虑切削深度和刀具宽度埋在材料中的百分比。

利用验证过程中提供的信息,该软件能够确定刀具路径的每个段中去除的材料量。然后,它利用数控程序员和/或机床操作员提供的信息分配最佳进给速率。

在半精加工阶段,切削的典型特征是刀具载荷变化很大,因为通过粗加工,刀具轮廓接近净形状。为了实现平滑的半精切,进给量优化,以保持恒定的体积去除率。优化软件将考虑与刀具接触的材料量和轮廓切割的角度。随着用户指定的最大体积去除速率,接触面积和角度被用来确定适当的进给速率的每一段切割。因此,进给量在切削过程中不断变化,以保持恒定的体积去除率,并产生高质量的半抛光表面。

总结

在当今的高速加工中心中,以极高的进给速率和主轴速度进行轻切削是很常见的。在这种情况下,每个齿接触材料的方式是至关重要的。过低的进给速度会产生颤振、振动和加工硬化,导致表面光洁度差和刀具过早失效。过高的进给速度会导致刀具负荷过大和不安全的情况,从而导致刀具、主轴、夹具和机床的灾难性故障。进给率优化通过确保所有切削操作保持恒定的切屑厚度来解决这一问题。这种技术在高速精加工中尤其有效。

制造软件使十年前几乎不可能或极其困难和耗时的任务变得可以实现。这些软件创新改变了数控加工的执行方式,同时节省了时间、金钱和资源,每年,技术的进步使优化软件成为越来越强大和直观的生产力工具。

相关内容

探索iso9000 -第14部分纠正和预防措施

质量管理和质量保证的一系列国际标准

bet188娱乐城从模具制造商的角度优化模具冷却

bet188娱乐城模具冷却是影响模具生产率的最重要因素。bet188娱乐城模具冷却的改进将影响周期时间和零件质量,这两者都将直接影响盈利能力。

选择CAD软件进行三维模具设计bet188娱乐城

CAD世界为想要使用最新的3d技术进行模具设计的商店提供了许多替代方案。bet188娱乐城本文着眼于各种方法的好处,并提供了一些选择最合适的方法的提示。