直接金属激光烧结与传统工具,第二部分

在这种针锋相对的比较中,从成本、质量和交货期的角度来看,传统的工具制造似乎是更优的路线。

# conformalcooling# casestudy

许多读者可能还记得2008年6月的一篇文章,其中直接比较了直接金属激光烧结(DMLS)工艺与传统CNC和EDM工艺之间的关系,以制造相同的几何形状。在这种针锋相对的比较中,从成本、质量和交货期的角度来看,传统的工具制造似乎是更优的路线。在第一轮测试中,Extreme Tool & Engineering (Wakefield, MI)和Morris Technologies, Inc. (Cincinnati, OH)意识到一些项目并不是最适合DMLS工艺的,于是他们开始了第二轮测试,发现结果有很大的不同。使用与之前相同的零件几何形状和步骤,我们成功地证明了DMLS镶件将以极具竞争力的成本和交货时间生产出高质量的注塑零件。bet188娱乐城

第一轮

正如在第一篇文章中提到的,有两个主要因素导致DMLS过程与传统工具创建相比不占优势。第一个因素是核心和腔体的设计。尽管某些元素利用了DMLS的增材分层制造工艺,如保形冷却线,但总体而言,这些镶件是为传统的模具制造方法设计的,这种方法会导致质量过大,从而在DMLS制造过程中产生额外的扫描。bet188娱乐城这大大提高了时间和成本。

第二个主要因素是我们在第一个比较中使用的合金。在我们准备制造DMLS插入件时,马氏钢MS1材料刚刚发布到北美,由于一些意想不到的延迟,我们未能及时获得MS1材料进行最初的比较。

我们仍然希望使用一种具有良好硬度的材料,因此我们选择使用钴铬(CoCr)材料。CoCr材料是一种非常好的合金,可用于直接制造零件,但不建议用于模具插入。使用CoCr构建第一个刀片的时间明显长于我们使用MaragingSteel MS1材料(MS1材料的扫描速度大约是CoCr材料的两倍),加上“构建”MS1刀片比CoCr更容易后加工。

在第一次比较中增加额外时间的另一个因素是由于CoCr插入扭曲所需要的额外工作。另一方面,MS1是一种不容易发生任何热致翘曲的材料,因此从DMLS机器出来的公差通常比我们在CoCr插入件中看到的更严格。稳定的尺寸精度与MS1刀片达到50-54洛氏硬度的能力相结合,表明这些刀片可以考虑用于生产应用,而不仅仅是用于原型设计。

第二轮结果

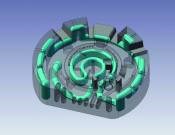

考虑到上述因素,Extreme Tool和Morris Technologies的设计师开始着手重新设计刀片摘要友好,在此过程中消除了大量的体积从每个核心和腔块。这一点在图1。

插入件的重新设计(图1),加上对MaragingSteel MS1的材料更改,可以减少大约160小时的建造时间(见图1).在所有其他因素中,这是对我们第二次尝试的成功作出最重要贡献的项目,并清楚地说明了根据过程进行设计在通过DMLS工艺制作刀具刀片时使用适当的合金。

在构建的下游,由于更少的翘曲插入和更小的公差,在加工后的步骤中实现了其他时间的节省。总的来说,与最初的第一次插入时间(106小时)相比,dmls构建后花费的时间大约减少了(56)个小时,插入后加工时间减少了53%。

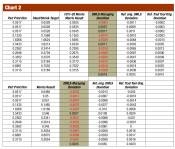

表1表明第二轮通过DMLS生产刀片比第一轮取得了巨大的进步。

与传统方法相比,在第一轮测试中,DMLS MS1插件的生产成本增加了近两倍,生产周期增加了40%,而在第二轮测试中,DMLS MS1插件的生产成本减少了约7%,生产时间减少了25%。

尽管传统制造的刀片在保持更严格的公差方面仍然具有轻微的优势,但第二轮DMLS刀片比CoCr刀片具有更严格的公差,并且与传统加工/EDM刀片相比更胜一筹(见图表2)。

阅读:模具制bet188娱乐城造技术最受关注的内容2022:产品

虽然传统方法的平均精度仍然是DMLS生产的刀片的两倍,但对于公差可能下降到+/-0.002”范围的应用,DMLS可能是一个可靠的选择。在公差需要保持更紧的情况下,将DMLS刀片制作为接近净形状和后加工可能是另一种节省时间和成本的方法。

总结

在我们使用DMLS与传统刀具制造技术进行的第一次比较中,我们发现DMLS在我们跟踪的所有类别中都存在不足,包括成本、交货时间和质量。然而,我们吸取了许多经验教训,应用于后续的比较,并使用更专注于DMLS工艺的设计和用于制造刀片的适当合金,我们已经证明了DMLS是一种可以帮助降低成本和交货时间的技术,同时仍然可以生产精确的零件。当加入保形冷却线相对于传统工具制造技术的优势时,DMLS成为一种可行的、潜在的非常强大的技术,可以考虑那些非常适合该工艺的项目。

相关内容

表面处理如何使模具工作更久bet188娱乐城

有关模具涂料的重要提示和信息,可帮助您实现您和客户所需的生产水平。bet188娱乐城

自学抛光

模具抛光的学校并不存在,bet188娱乐城大多数资深抛光师都不想教这门课程,所以这里有一些简单的抛光指南。

bet188娱乐城正确的模具清洗需要系统的方法

bet188娱乐城模具清洗只是系统和全面的模具维护方法的一部分。这里是一个模具制造商的bet188娱乐城注射模具清洗策略,并解释了在哪里和为什么使用不同的技术。