减少夹具和夹具制造的时间和成本

当涉及到夹具、夹具和装配工具的制造时,使用添加剂制造-激光烧结和熔融沉积建模,可以减少新产品的上市时间,节省总成本,并提高最终组件/产品的质量。

# 3 dprinting# conformalcooling

增材制造——通常被称为快速原型制造——是一组逐层生长产品的技术。这种生产零件的方法有两个主要优点:(1)不需要任何特定于产品的工具;唯一需要的是3d CAD设计和(2)可以制造的几乎无限复杂的部件。不可能用注塑模具生产的零件仍然可以使用这些技术生产;bet188娱乐城然而,与注射成型相比,一旦注射模具可用,添加剂制造是非常缓慢的。bet188娱乐城这些特点使增材制造成为小批量制造部件的理想技术。

在过去的几年里,在工艺稳定性和精度方面有了巨大的改进,而可用于增材制造的材料的机械性能也有了大幅提高。其结果是,越来越多的终端产品以这种方式制造出来。本文介绍了增材制造用于夹具、夹具和装配工具的制造(见图1).它通过两个例子展示了使这种技术对这类产品具有吸引力的独特特性。

技术的使用

对于夹具、夹具和装配工具,激光烧结和熔融沉积建模(FDM)是最常用的。由于立体光刻的精度较高,偶尔也会使用立体光刻,但激光烧结和FDM的机械性能优于立体光刻树脂,这使得立体光刻树脂对于施加机械载荷的工具应用不那么有吸引力。

FDM和激光烧结之间的选择通常基于最终用户的偏好,尽管大多数人更喜欢用FDM生产更大的夹具,因为FDM对大型部件具有固有的更高精度。在所有增材制造技术中,所制造部件的耐用性在很大程度上取决于它们的设计。与特定塑料的注塑成型一样,在设计组件时,重要bet188娱乐城的是要尊重一些增材制造的设计规则。只要可以应用这些特定的工程规则,所得到的组件将足够耐用,以执行其功能。

例1:钻导汽车配件

第一个例子来自汽车配件售后市场,在这里设备被集成到汽车中。例如用于汽车音响系统的停车传感器和扬声器。消费者不断增长的质量期望要求使用正确的工具以最佳方式将这些设备集成到汽车中。完成这项工作的一个好工具是钻导,它与集成设备的组件有独特的配合。与OEM市场相比,由于汽车型号的多样性和安装数量的有限,因此需要各种各样的钻头导轨,而每种钻头导轨设计的数量都是有限的。

直到几年前,制造这种类型的导向器还是非常昂贵的。如果需要少量生产,增材制造现在为生产这些导轨提供了理想的途径。激光烧结和FDM均符合预期公差。在这两种技术中都可以达到±0.3%的公差。此外,耐久性也不是问题,因为导轨可以在设计时考虑到添加剂制造的具体设计规则。部件复杂性的自由是一种附加价值,因为它不会增加指南的成本。一个简单的或复杂的钻导的制造成本几乎是相同的。增材制造的另一个优点是材料(通常是PA和ABS)在与其他部件接触时是温和的材料。当定位钻头导轨在一个高质量的表面(如高光漆保险杠),重要的是不要损坏这个表面。

在这个例子中,我们更进一步。需要开发用于后保险杠中四个泊车传感器的钻导。在这种情况下,没有CAD图纸可用;保险杠是用白光扫描仪扫描的。在点云数据上,确定传感器的位置。然后将点云数据转换为STL文件格式(增材制造的标准文件格式),并使用基于STL的CAD系统3-matic创建每个传感器的指南。

由于导轨只需要通过增材制造制造,因此不需要经过耗时的逆向工程阶段将点云数据输入CAD系统。这不仅缩短了导轨制造的交货期,还降低了总体成本。在导轨中,保险杠中的特定功能被用于以独特的方式定位每个导轨(参见图2)。

例2:测量夹具

第二个例子是使用加法制造制造测量夹具。许多(塑料)部件的产品开发涉及质量控制工具和方法的创建。特别是在汽车行业,质量控制是产品交付的重要组成部分。它通常意味着在三坐标测量机上测量组件,以证明组件(或批次组件)的尺寸在指定的公差范围内。为了对塑料零件进行精确的三坐标测量机检查,通常必须将零件安装在夹具上,夹具将零件固定在特定位置(RPS点)的预定义点上。当部件是灵活的时,测量夹具尤其重要。

我们经常看到的是,测量夹具的开发和制造被推迟,直到最终的生产部件可用。原因有二:

1.人们经常忘记,塑料零件在进行像样的质量控制(例如三坐标测量机检验)之前需要适当的固定。如果一个组件没有正确固定,它可能会变形,或者它的性能可能与它放在最终组装位置时不同(这是组件的真实质量变得可见的时刻)。

2.测量夹具的成本。这些固定装置并不便宜。但比夹具本身的成本更重要的是修改夹具的成本。如果在测量夹具制造之后需要对组件进行设计更改,则修改的成本可能最终与新夹具的制造成本处于同一数量级。

由于增材制造,可以在组件的设计过程中制作测量夹具。这意味着在早期设计阶段,质量控制已经可以执行,潜在的设计问题可以解决。

增材制造测量夹具真正显示其价值的一个例子是汽车门密封。门密封是tpe注塑成型部件。bet188娱乐城为了对这种部件进行质量控制,需要测量夹具以适当的方式支撑该部件。最初,这是在一个简单的方式,通过夹在三个点的部分(作为传统的做法)。随后对该部件的测量表明,所有部件的尺寸都在公差范围内。事实上,制造商似乎做得很好,直到该组件安装在汽车上并进行了雨水测试。这些测试表明,密封元件安装的角落有漏水现象。

必须调查这个问题。采用增材制造技术研制了一种新型测量夹具。当谈论使用增材制造技术制造测量夹具时,一个突出的问题出现了:增材制造技术是否足够精确?

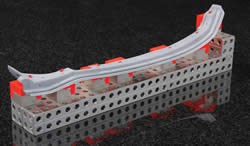

通过限制定位器(接触点)的尺寸,并将定位器组合在模块化梁结构上,可以实现±0.05 mm的精度要求。由于添加制造,夹具的复杂性不再是一个问题。因此,决定在夹具中集成snap fits,以同样的方式,他们在汽车组装中使用。夹具(图3)采用激光烧结法制备。该snap fit执行像一个标准的塑料snap fit。在新设计的夹具上安装门密封件时,发现该部件发生了扭转。有了这些信息,产品开发人员可以对组件进行修改以消除扭转。

在这个例子中,使用添加剂制造夹具的优势是显而易见的。由于激光烧结的复杂性,可以在没有额外成本的情况下集成snap函数。当然,夹具需要一些工程,但由于工程师不必担心夹具的可制造性,工程成本是有限的。

除了成本,另一个优势是生产这种固定装置的时间。夹具的工程和制造只需要两个工作日。在不到一周的时间内,一个有代表性的夹具就可以进行质量控制。最重要的是,选择了模块化的夹具方法,这意味着如果在组件的一个区域发生设计更改,只需要重新设计一个或几个夹具定位器,并在激光烧结中生产。这允许客户共同开发产品和质量控制工具,最终导致更短的上市时间和更高的准确性。

结论

增材制造是一种理想的夹具制造技术。由于复杂性的自由,激光烧结和FDM等技术可以将高度的功能集成到单个组件中,另外一个好处是工程师不必担心是否可以制造这个组件。由增材制造制造的典型夹具的低工程风险和有限的成本导致在早期设计阶段就开始使用。通过这样做,新产品的上市时间缩短了,节省了总成本,所产生的组件/产品的质量将会提高。

相关内容

快速成型对塑料工业的影响

在注塑成型组件的开发中,检验增材制造技术的接受和使用水平。bet188娱乐城

砂型铸造快速工装

复杂核心系统的设计与验证。

扩大AM在模具制造领域的存在bet188娱乐城

先进的密歇根模具制造商提倡通过合作和bet188娱乐城教育在模具制造中进行增材制造。