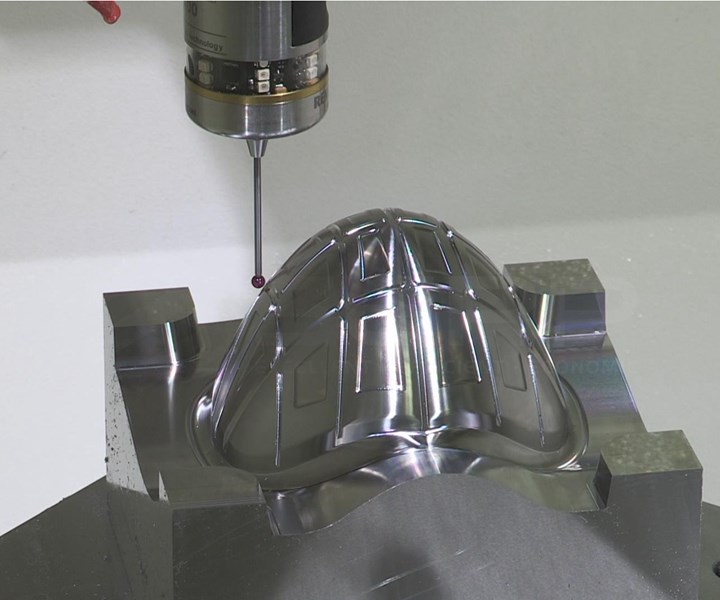

在该面罩框架模具型腔的加工过程中,探头可以自动调整刀具,并根据温度变化更bet188娱乐城新偏移量。图片由3 erp.

对于CNC加工工件的质量控制,许多车间使用坐标测量机(CMM)来检查成品零件的几何形状和尺寸是否与原始设计相匹配,以确保客户不会收到有缺陷的零件。三坐标测量机甚至可以识别最边缘的误差,并允许机械师对有缺陷的零件进行返工。

然而,对于店主来说,CMM远非完美的解决方案。虽然这种检查为客户提供了安全保障,但它并不能保证机械师的高水平生产力。为什么?因为识别错误后机械加工意味着你已经来不及收回成本了。当一个机械师必须返工一个零件,因为三坐标测量机返回一个负的结果,该零件的价值减少一半。两倍的预期时间,以及两倍的材料。

另一种解决方案是使用安装在数控机床上的机床探测系统进行在线检测,以在加工过程中和加工后立即设置零件并测量尺寸。

以下是原型专家对所有商店使用机器检查的一些经验教训:

1.缓解三坐标测量机瓶颈

将质量控制限制在三坐标测量机上有很大的缺点,问题可能会升级,而不仅仅是简单地增加一倍的人工时间和材料成本。在一个繁忙的车间,任何给定的数控机床都可能被分配一个新的设置,只要一组零件从工作台上移除。如果CMM稍后拒绝某些零件,机械师将不得不等待机器可用-或者更糟的是,中断另一项工作-然后重新设置机器。不合格的工件会减慢生产速度,产生多米诺骨牌效应,延误许多工作。

另外,对CMM的依赖可能会导致排长队,因为车间中的每个作业都需要同一台机器或一组机器进行检查。将检测纳入CNC机床本身可以缓解CMM瓶颈,因为检测负担可以分散到多个系统,或者在某些情况下,完全由CNC机床处理。

2.提高效率

使用三坐标测量机通常是质量控制所必需的,特别是在精密加工过程中,因为它检查工件是否符合几何和尺寸规格。但机上检测并不一定要取代三坐标测量机;相反,它可以单独工作,也可以与三坐标测量机协同工作,从而使检测——以及整个产品周期——更加高效。

安装在机床主轴或转塔上的机床探测系统为车间提供了许多好处。该系统可用于识别和设置工件——手动操作需要10分钟,但使用探头只需几秒钟——并且可以在加工周期内测量特征,当工件仍在工作台上时。

探测系统还可以执行监测工件表面状况和启动自动偏移校正等任务。此外,许多探测程序不会中断加工过程,因此可以在不中断的情况下进行检测。

探头很有用,因为它们可以在早期发现重大错误,这可以立即减少浪费,如果CMM在之后被使用,则可以减少CMM拒收零件的机会。如果使用三坐标测量机,探头还允许质量控制人员降低采样率。例如,他们可以在CMM上检查50个零件中的一个,而不是20个零件中的一个,因为他们知道大多数可能的错误都会被机器上的探头捕捉到并纠正。因此,引入机内检测可以减少总检测时间,同时缓解三坐标测量机的瓶颈,使零件运输更快,提高车间生产力。

3.提高模具精度bet188娱乐城

在注塑模具和其他成型工艺的生产中,机内检测是一项特别有价值的资产。bet188娱乐城当加工芯和腔时,探头提高了精度,导致更好的零件和更少的后处理。bet188娱乐城Moldmaking可以受益于机上探头之前,期间和之后数控加工bet188娱乐城模具组件。

在加工前,探头可以定位工件,除了确定零件的方向和旋转。在加工过程中,它可以根据温度变化自动调整刀具和更新偏移量。并且在零件离开CNC机床之前,探头可以执行特定于模具的任务,例如检查和验证电极状况。bet188娱乐城这些功能中的每一个都提高了模具生产的准确性,从而提高了零件的质量。bet188娱乐城

使用在线检测可以提高加工模具的质量、重复性和精度,同时有助于管理和对抗温度变化引起的变化,这些变化可能导致超出所需公差的特征。bet188娱乐城

数控机床的在线检测系统对所有类型的车间都非常有价值,因为它可以早期捕获错误,提供即时反馈和自动偏移校正,减少检测积压,缓解CMM瓶颈,减少CMM采样率,总检测时间和报废,同时提高生产率和加工精度。

相关内容

热流道的快速流动分析

快速流动分析技术可以提高热流道工具的选择、设计和故障排除。

球棒校准的输入和输出

这种机床诊断装置只允许在机床运动时检测明显的错误。

探索iso9000 -第14部分纠正和预防措施

质量管理和质量保证的一系列国际标准